Сбор газа на промыслах

Глава 3 СБОР ГАЗА НА ПРОМЫСЛАХ

3.1. ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ СИСТЕМ СБОРА ПРОДУКЦИИ ГАЗОВЫХ ПРОМЫСЛОВ

Общие сведения. Природные газы от устья скважин до подачи в магистральные газопроводы проходят сложную систему сбора и обработки. Системы сбора продукции скважин включают комплект оборудования, арматуры и коммуникаций, предназначенных для подачи газов от устья скважин до установок комплексной подготовки газа (УКПГ), головных сооружений (ГС) или газоперерабатывающих заводов (ГПЗ).

Выбор схемы сбора зависит от запасов, объема и состава (наличие кислых компонентов и тяжелых углеводородов) газа, дебита и устьевых параметров скважин, площади и конфигурации месторождения, числа и характеристики продуктивных пластов и других параметров. В косвенном виде учитываются также способ подготовки газа к транспортированию, требования к качеству товарного газа, мощности технологических установок, наличие поблизости эксплуатируемого или спутникового месторождения и т.д.

В первые годы развития газовой промышленности применяли индивидуальные схемы сбора газа. По этой схеме каждая скважина имела свой комплекс сооружений, предназначенных для очистки газа от механических примесей, капельной жидкости и для предотвращения гидратообразования. Преимущество такой схемы - ее высокая надежность в эксплуатации, так как вывод какого-либо сооружения из рабочего состояния не препятствует нормальной эксплуатации всей системы добычи и сбора газа.

Недостатки такой схемы - большая металлоемкость, сложность системы водо- и теплоснабжения, рассредоточенность строительных объектов и техники, повышенная численность обслуживающего персонала и т.д.

Увеличение объема добычи газа обусловило переход на групповую схему сбора газа, по которой в центре группы скважин размещаются газосборные пункты (ГСП), подключа-

ющиеся к общепромысловым коллекторам; по ним газ подается на установку комплексной подготовки газа.

Как было указано выше, выбор параметров системы сбора связан также со способом подготовки газа к транспорту. Для оптимизации выбора технологической схемы систем сбора и обустройства месторождения необходимо знать следующие данные:

а) объемы добычи газа (газоконденсатной смеси) по годам разработки месторождения;

б) изменение давления и температуры на устье скважин и перед УКПГ;

в) расположение скважин на площади месторождения и расстояния от них до установок предварительной подготовки газа (УППГ) или (УКПГ);

г) состав добываемого сырья по годам, включая состав конденсата;

д) физико-химическую характеристику пластовой воды (содержание солей, плотность, коррозионную активность и т.д.);

е) климатические данные (максимальную и минимальную температуру воздуха, глубину промерзания почвы, температуру грунта на разных глубинах и т.д.).

При составлении схемы подготовки газа к транспорту учитывают также наличие поблизости от месторождения действующих УКПГ, дожимных компрессорных станций (ДКС), газоперерабатывающих заводов и установок, степень загрузки их мощностей, характеристику выпускаемого промышленностью оборудования, возможность обеспечения объектов водой, теплом, химическими реагентами и т.д.

Основные элементы систем сбора продукции газовых скважин - отдельные трубопроводы и коллекторы, предназначенные для подачи газа от скважин до УКПГ, ГС или ГПЗ.

На начальных этапах развития газовой отрасли шлейфы имели небольшую протяженность и сооружались из труб малого диаметра (не более 200 мм). Это определялось, в первую очередь, относительно небольшими объемами добычи газа и конденсата и индивидуальным подключением скважин к установкам по подготовке газа и конденсата.

С началом интенсивного освоения крупных газовых и газоконденсатных месторождений Тюменской области широкое распространение получило групповое подключение скважин к одному внутрипромысловому газопроводу-шлейфу. Это обусловило применение труб среднего и большого диаметров для сооружения промысловых трубопроводов.

Если перед измерением давления скважина работала или продувалась в атмосферу, в качестве пластового или статического давления берется значение, полученное при полной стабилизации давления после закрытия скважины.

Если давление после закрытия скважины нарастает в течение длительного времени или же остановка скважины невозможна по техническим причинам, применяются приближенные методы вычисления пластового давления по результатам исследования скважины на различных режимах работы (см. гл. 4).

При практически полной стабилизации давления и температуры в стволе скважины после ее остановки система уравнений (2.1) — (2.3) сводится к

— = pgsina. (2.17)

dx

Распределение давления по стволу в остановленной газовой скважине. Рассмотрим объем газа бесконечно малой высоты dl с плотностью р, который создает давление dp, направленное вниз.

При отсутствии движения равновесие вертикального столба газа описывается уравнением

gradp = pg; — = р д, dl

т

т.е. градиент давления в любой точке уравновешивается силой тяжести. Здесь р — плотность газа; д — ускорение свободного падения.

Учтем уравнение газового состояния

р = p/RTz,

где R — универсальная газовая постоянная; Т — температура; z — коэффициент сверхсжимаемости.

Последнее уравнение удобно привести к виду

р=#-

R.T2

где RB — газовая постоянная для воздуха; р = рг /рв — относительная плотность по воздуху.

Тогда можно получить одно уравнение

Р RJz

где вертикальная координата I отсчитывается от устья и направлена вниз.

Если допустить, что температура и коэффициент z постоянны по стволу и равны своим средним значениям, то после интегрирования (2.18) от ру до рПА и от 0 до L получим формулу барометрического нивелирования Лапласа — Бабинэ

г -, \

р Lg

(2.19)

Рпл = РУ ехр

^¦a^cpzcp j

или

Рпл = PyeS. (2.20)

где р„л, ру — давление соответственно на забое и на устье.

В СИ RB = 9,81-29,27 или д/Я„ = 0,03415 для массы воздуха и 1 кг, из (2.19) имеем

S = 0,03415—(2.21)

Т z 1ср* ср

»десь L — глубина скважины (обычно от устья до середины некрытого интервала, для наклонных скважин L определяют но вертикали h = Lcosa); Гср — средняя по стволу температура газа, Тср = (Гу + Т11л)/2); zcp — средний по стволу коэффициент сверхсжимаемости газа.

Эту формулу используют для расчета по известному устье-иому давлению в пласте рпА. Но так как zcp неизвестен и зависит от среднего давления, то рпл устанавливают методом итераций. Вначале принимают значение zcp, соответствующее ру и Гср, затем по (2.20) вычисляют рПА. По вычисленному среднему давлению уточняют zcp и т.д. Это и есть формула барометрического нивелирования Лапласа — Бабинэ.

Для определения пластового давления в случае небольшой глубины (до 500 м) применяют более простую формулу

( \ 1 + 0,03415-^-

= pJ\ + S), (2,22)

Рпл Рст

*cpzcp у

которая получается путем разложения в ряд выражения

2 n I

е* = 1 + х + — + ... = 1 + V —.

Отбрасывая члены правой части этого выражения, начиная с третьего, получаем формулу (2.22),

| Диаметр труб, мм | Муфты, мм | Долота | |||||

| Трубы | К С | ||||||

| dn |

dBH |

Длина | Но мер | d. мм | о u0H* СМ | ||

| Обсадные ГОСТ 6238—77 | 323,9 |

305.9 303.9 301.9 299.9 | 351 |

203 | 16 |

394 | 26 785 353 25 921 104 25 079 309 24 259 527 |

| * |

339,7 | 321.7 319.7 317.7 315.7 | 365 | 203 | 16 |

394 | 34 455 242 33 397 440 32 365 779 31 359 773 |

| • |

351 | 330 331 329 327 | 376 | 229 |

18 | 445 |

40 946 913 39 731 960 38 546 000 37 388 562 |

| 377 | 359 357 355 353 |

402 | 229 |

18 | 445 | 59 631 020 57 988 395 56 382 165 54 811 733 | |

| 406,4 | 388.4 386.4 384.4 382.4 |

432 | 228 |

20 | 490 | 88 388 569 86 136 176 83 929 936 81 769 138 | |

| 426 | 406 404 402 | 451 |

229 | 20 |

490 | 110 313 882 107 623 430 104 985 730 | |

* Размеры муфт относятся к трубам с удлиненной резьбой.

Основные размеры зарубежных фонтанных и обсадных труб

|

Трубы марки |

Диаметр труб, мм |

Муфты, мм |

Долота |

л5 ни * см |

|||

|

dBH |

<*н | Длина |

Но мер |

d, мм | |||

| Фонтанные API, Mannesman» Н-40, Л-55, С-75, N-80, P-I05 | 48,3 |

40,9 | 55,9 63,5 | 95,2 98,4 | 1144 | ||

|

60,3 | 47,4 50.7 51.8 | 73 77,8 | 108 123,8 | 2393 3350 3729 | |||

| 73 |

50,7 57,4 59 62 | 88,9 93,2 |

130,2 П),4 |

3350 6231 7149 9161 | |||

| 88,9 |

62 69.8 74,2 76 77.9 | 108 114,3 |

142,9 146 |

9 161 16 568 22 491 25 355 28 687 | |||

|

101,6 | 88,3 90,1 | 120 127 |

146 152,4 |

53 679 59 377 | |||

| 114,3 | 100,5 | 132,1 141,3 | 155,6 158,8 | 102 525 | |||

| Обсадные Н-40, .1-55, С-75, N-80, Р-110, К-55, С-95 | 114,3 |

97,2 99.6 101.6 102.9 103.9 108,6 |

127 141,3 | 158.8 177.8 165,1 | 6в 7 | 145 161 |

86 762 98 016 108,260 115 366 121 081 151 060 |

| 127 | 112 114,1 115,8 |

196,8 | 176 2Н 193 137 208 229 | ||||

| 139,7 | - 115,5 118,6 121,4 124.3 125,7 127.3 | 153,7 |

171.4 203,2 | 8 | 190 | 203 546 234 611 263 690 296 726 313817 334 304 | |

|

168,3 | 144.1 147.1 150,4 153,6 | 187,8 |

184.2 222.2 | 10 | 243 | 621 326 688 753 679 554 854 980 | |

На месторождениях, продукция которых не содержит кислых компонентов с высоким начальным пластовым давлением, для ограничения максимально возможных давлений в шлейфах до давления, обеспечивающего транспорт газа до УКПГ, и соответственно снижения необходимых толщин стенок трубопроводов стали применяться специальные клапаны, устанавливаемые на устье скважин. С их помощью производится предварительное дросселирование газа, что обеспечивает снижение ме-таллозатрат на систему сбора газа.

При наличии в газе агрессивных компонентов с целью повышения надежности промысловых шлейфов в практике проектирования применяется индивидуальное подключение скважин. При этом толщину стенок шлейфов выбирают с учетом максимально возможной скорости коррозии и обеспечения ресурса трубопровода в течение не менее 10 лет. Такие решения реализованы в проектах обустройства Оренбургского, Астраханского, Карачаганакского, Шуртанского и других месторождений.

Следует отметить, что условия эксплуатации внутрипро-мысловых шлейфов значительно более жесткие, чем МГ. Это объясняется тем, что по шлейфам транспортируется вся продукция скважин, включающая газ, конденсат, воду, ингибитор и механические примеси. В случае недостаточных скоростей потока происходит накопление жидкой фазы во внутренней полости трубопровода, что увеличивает потери давления (это повышает расход энергии на дожатие газа), нарушает режим работы технологических установок и т.д.

Проектирование систем сбора продукции газовых скважин включает в себя, в первую очередь, определение производительности и диаметра шлейфов, их гидравлический и тепловой расчет и мероприятия по предупреждению гидратообразования и коррозии.

Гидравлический и тепловой расчет шлейфов. Одна из основных проблем систем сбора газа — это выбор шлейфов-трубопроводов, предназначенных для подачи газа от устья скважин до установок комплексной подготовки газа. Шлейфы характеризуются диаметром, пропускной способностью, температурным режимом, перепадом давления в них и т.д.

Течение газа в шлейфах, как и любых потоков в трубопроводах, характеризуется критериями Рейнольдса, Фруда, Эйлера и т.д.

Критерий Рейнольдса показывает гидродинамический режим течения потока и является мерой отношения сил инерции и внутреннего трения.

104 10*ц

где ш - средняя скорость потока, м/с; dBa - внутренний диаметр трубопровода, мм; рр - плотность потока при рабочих условиях, кг/м3; pi - динамическая вязкость потока, Па • с; v -кинематическая вязкость потока, м2/с.

Число Рейнольдса характеризует режим течения потока: ламинарному режиму соответствует Re < 2300, переходному (условно) 2300 < Re < 10 000, развитому турбулентному течению Re > 10 000.

Транспортирование газа по шлейфовым и магистральным газопроводам практически всегда происходит при турбулентном режиме течения.

Критерий Фруда - мера отношения сил инерции и тяжести в потоке - определяется по формуле

Fr=”’ (3.2)

где д - ускорение свободного падения, 9,8 м/с2.

Критерий Эйлера - мера отношения сил давления и инерции в потоке:

![]()

(3.3)

где Др ~ потери давления на преодоление гидравлического сопротивления, МПа.

Внутренний диаметр продуктопроводов при заданной скорости газа определяют по формуле

![]()

(3.4)

где q - расход газа при рабочем давлении и температуре газа, м3/с; w - скорость газа в шлейфе, м/с.

Секундный расход газа

где Q - расход газа в нормальных условиях, млн. м3/сут; р ~ давление в расчетной точке шлейфа, МПа; гр и 2Л - коэффициент сверхсжимаемости газа при рабочих и нормальных условиях соответственно.

После определения расчетного dtH принимают фактическое

Величина zcpl входящая в эту формулу, определяется также методом последовательных приближений. Формулы (2.20) и (2.22) справедливы, когда плотность газа по стволу постоянная и в стволе отсутствует столб жидкости.

Изменение плотности газа по стволу наблюдается в скважинах газоконденсатных месторождений, поэтому для точного измерения давления необходимо применять глубинные манометры или находить изменение плотности газа по стволу скважины.

Распределение пластового давления по стволу скважины с учетом изменения z может быть найдено следующим образом:

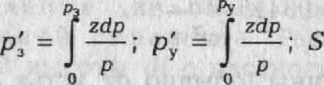

![]()

где

= 0,03415 .

т

Переходя от абсолютных значений к приведенным рпр = = р/ркр (где ркр — критическое давление), имеем

Рпр.пл Рпр.у

где

Рпр.пл

Рпр у

для которых составлены соответствующие таблицы и графики.

Наличие столба жидкости в скважине может также привести к ошибкам при вычислении пластовых давлений по формуле (2.20) или (2.21).

В том случае, когда башмак фонтанных труб находится ниже вскрытого интервала газоносного пласта (в зумпфе) и измеренные давления на головке скважины pL. и затрубном пространстве рэт одинаковы, т.е. рг = рзт = р^, можно предполагать, что в стволе скважины отсутствует столб жидкости на забое, и формула (2.20) или (2.22) может быть использована д\я вычисления пластового давления в пласте. При негер-метичности фонтанных труб равенство давлений рг = рзт еще не свидетельствует об отсутствии жидкости в стволе скважины, так как может привести к выравниванию столбов жидкости в фонтанных трубах и затрубном пространстве.

Когда башмак фонтанных труб находится выше интервала газоносного пласта и наблюдается равенство давлений рг = = рзт, можно утверждать, что выше башмака жидкость в скважине отсутствует. Ниже башмака, возможно, имеется столб жидкости, поэтому для измерения пластового давления в газоносном пласте необходимо применять глубинные манометры, установив на башмак фонтанных труб специальный раструб, позволяющий спускать глубинные приборы ниже фонтанных труб. Отметим, что наличие раструба на башмаке фонтанных труб позволяет также следить за состоянием забоя в процессе эксплуатаци, т.е. за скоплением твердых примесей и образованием песчаных пробок на забое.

Если в скважине есть столб жидкости, уровень которого расположен выше кровли газоносного пласта, пластовое давление можно определить по формуле

0,03415-^

0,03415;

plt> = pc-e г‘**+0,01(1-?')ржд1

(2.23)

где L' — расстояние от устья до уровня жидкости в скважине; рж — плотность жидкости в стволе скважины; д — ускорение свободного падения.

В том случае, когда значение L' невозможно непосредст-ненно измерить, его можно оценить по формуле

(2.24)

![]()

QTcpzcp +0,11рсрД2

где L-{L-L')/L — приведенная высота столба жидкости; (), р — среднее давление в стволе скважины; D — диаметр груб; Тср — средняя температура в стволе скважины; Q — дебит газа перед остановкой скважины.

Часто при измерении рг и рзт в остановленной скважине \К * РэтI что свидетельствует о наличии жидкости или различии в плотности газа в трубах и затрубном пространстве выпи* башмака фонтанных труб. При этом различие в р. и рзт наблюдается вследствие пропусков газа, поступающего из фонтанных труб и затрубного пространства, в задвижках и других соединениях фонтанной арматуры. Когда рт > рзт, то уровень жидкости в затрубном пространстве выше, чем в фонтанных трубах, и, наоборот, когда рг < рэт, уровень жидкости в фонтанных трубах выше, чем в затрубном простран-

• | не, причем в последнем случае уровень жидкости находится

| Трубы марки | Диаметр труб, мм | Муфты, мм |

Долота | 5 | |||

| dBll | Длина |

Но мер |

d, мм | ‘‘вн* см6 | |||

| Обсадные Н-40, J-55, С-75, N-80, Р-110, К-55, С-95 |

177,8 | 150.4 152.5 154,8 157,1 159,4 161,7 164.0 166.1 |

194,5 | 184,2 228,6 254,0 | 10 | 243 У |

769 554 824 801 888 904 956 931 1 029 062 1 105 478 1 186 367 1 264 294 |

| • |

193,7 | 168.3 171,8 174,6 177,0 178.4 | 215,9 |

190.5 235,0 263.5 |

11 | 269 | 1 350 270 1 496 634 1 622 636 1 737 266 1 807 067 |

| 219,1 | 190,8 193.7 196.2 198.8 201.2 203.6 205.7 |

244,5 | 196,8 254,0 | 11 12 |

269 295 | 2 528 668 2 726 767 2 907 334 3 105 145 3 297 159 3 498 556 3 682 743 | |

| 244,5 |

216,8 220.5 222.4 224.4 226.6 228,6 |

269,8 | 196,8 266,7 | 12 13 |

295 320 | 4 789 568 5 212 463 5 440 939 5 690 026 5 974 472 6 242 824 | |

|

273,0 | 235.0 237.5 240.0 242.8 245.5 247.9 250.2 252,7 255.3 258.9 | 298,4 |

203,2 | 13 14 |

320 346 | 7 167 031 7 556 454 7 962 624 8 438 075 8 899 647 9 312 302 9 804 750 10 304 483 10 845 612 11 632 157 | |

|

298,4 | 273,6 276.4 279.4 281.5 | 323,8 | 203,2 | 16 |

394 | 15 331 352 16 132 073 17 026 759 17 676 325 | |

| 339,7 | 308.8 311.8 313,6 315.3 317.9 320.4 323,0 | 365,1 |

203,2 | 18 |

445 | 28 079 311 29 470 028 30 330 549 31 161 607 32 467 783 33 764 672 35 157 065 | |

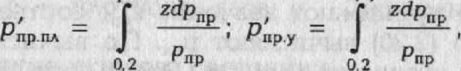

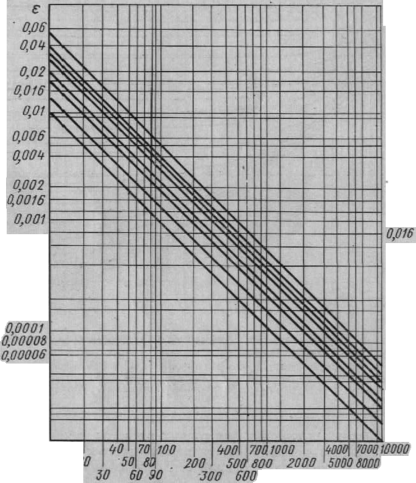

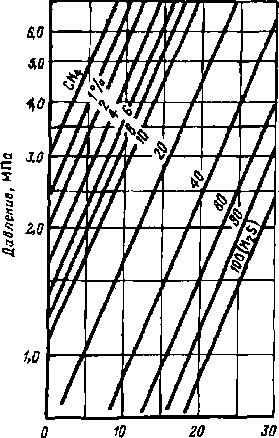

Необходимо заметить, что определение минимального дебита Qmin.c которого начинается зона турбулентной автомодельности, по кривой 3 рис. III.1 возможно только для труб известной шероховатости. Например, для труб диаметром dBH = = 62 мм с относительной шероховатостью е= 0,005 (/к = 0,155 мм) <?тт — = 28 тыс. м3/сут, при этом X = 0,025. Для труб с тем же диаметром, но с шероховатостью е= 0,004 {1К= 0,0124 мм) Qmin = 418 тыс. м3/сут и К — 0,014.

0,008

0,00Ь

0,002

0,0016

0,0012

0,0008

Рис. III.I. График для определения коэффициентов гидравлического сопротивления при резко неравномерной шероховатости.

Зона: 1 — ламинарного движения; II — критическая; III — переходная турбулентная; IV турбулентной автомодельности (Я не зависит от Re)

/ — ламинарный режим; 2 — турбулентное течение в гладких трубах; 3 — граница зоны, где X не зависит от Re

Во всех перечисленных случаях для точных расчетов забойного давления по формуле (II 1.9) реальный коэффициент гидравлического сопротивления необходимо определять по данным исследований согласно формуле

где рз — забойное давление, определяемое по глубинным измерениям или по давлению в затрубном пространстве.

Пример. Определить давление на забое эксплуатируемой по фонтанным трубам скважины при следующих исходных данных: глубина скважины L = 2000 м, диаметр фонтанных труб 63 мм, абсолютное давление на головке 100 кгс/см2, дебит газа 150 тыс. м3/сут, f = 27 сС (Т = 300 К), р = 0,57, предполагаемая шероховатость труб /к = 0,12 мм.

ос 2S

Определяем zt S и е ; г = 0,83; S = 0,156; 2S = 0,312; е = 1,36615.

Рассчитываем динамическую вязкость \х согласно п. II.5; |Л = 0,014.

Определяем по формуле (III. 10) Re

Re = 1777-150 0,57/6,3 0,014 = 1 722 600.

Находим относительную шероховатость по формуле (III.И)

значение внутреннего диаметра газопровода и, исходя из максимального значения рабочего давления в нем, определяют его толщину (это можно сделать с использованием данных табл. 3.1). После этого рассчитывают фактическую скорость газа в шлейфе по уравнению

w=

qiff .

(3.6)

0,78Ч2н

Таблица 3.1

Технические данные труб, применяемых для строительства промысловых коммуникаций [1]

| Наружный диаметр, мм |

Толщина стенки, мм |

Объем 1 м трубы, л | Масса 1 м трубы, кг | Наружный диаметр, мм | Толщина стенки, мм | Объем 1 м трубы, л | Масса 1 м трубы, кг |

| 73 | 4 |

3,32 | 6,8 | 194 |

7 | 25,45 | 32,3 |

| 5 | 3,12 | 8,4 | 8 |

24,9 | 36,7 | ||

|

6 | 2,92 | 9,9 |

9 | 24,3 |

41,0 | ||

| 89 | 4 | 5,15 | 8,4 | 10 | 23,8 | 45,4 | |

| 5 | 4,9 | 10,4 | 219 | 8 | 32,4 | 41,6 | |

| 6 | 4,65 |

12,3 | 9 | 31,7 | 46,6 | ||

| 7 | 4,42 | 14,2 | 10 | 31,1 | 51,5 | ||

| 102 | 4 |

6,94 | 9,7 | 11 | 30,5 | 56,4 | |

| 5 | 6,65 |

12,0 | 12 | 29,9 | 61,2 | ||

| 6 | 6,36 | 14,2 |

245 | 8 | 41,2 |

46,7 | |

| 7 |

6,08 | 16,4 | 9 | 40,5 | 52,4 | ||

| 114 | 4 | 8,82 |

10,85 | 10 |

39,7 | 58,0 | |

|

5 | 8,5 | 13,4 |

11 | 39,0 |

63,5 | ||

| 6 |

8,17 | 16,0 | 12 | 38,4 | 69,0 | ||

| 7 | 7,85 |

18,5 | 273 | 8 |

51,9 | 52,3 | |

| 8 | 7,54 | 20,9 | 9 | 51,0 |

58,6 | ||

| 127 | 4 | 11,12 | 12,13 | 10 | 50,3 | 64,9 | |

| 5 | 10,75 | 15,0 | И |

49,5 | 71,1 | ||

| 6 | 10,39 | 17,9 | 12 | 48,7 |

77,2 | ||

| 7 |

10,03 | 20,7 | 325 |

8 | 75,0 | 62,5 | |

| 8 | 9,68 | 23,5 | 9 |

74,0 | 70,1 | ||

|

140 | 5 | 13,27 |

16,65 | 10 |

73,0 | 77,7 | |

|

6 | 12,9 | 19,8 |

11 | 72,1 |

85,2 | ||

| 7 |

12,5 | 27,0 | 12 | 71,1 | 92,6 | ||

| 8 | 12,1 |

26,0 | 377 | 10 |

100,1 | 90,5 | |

|

146 | 5 | 14,5 |

17,4 | 11 |

99,0 | 99,3 | |

|

6 | (4,1 | 20,7 |

12 | 97,9 |

108,0 | ||

| 7 |

13,7 | 24,0 | 13 | 96,7 | 116,7 | ||

| 8 | 13,3 |

27,2 | 14 | 95,6 | 125,3 | ||

| 168 |

6 | 19,1 | 24,0 | 426 | 10 |

129,5 | 102,6 |

| 7 | 18,6 | 27,8 | И | 128,2 |

112,6 | ||

| 8 |

18,15 | 31,6 |

12 | 126,0 | 122,4 |

||

| 9 | 17,7 |

35,3 | 13 |

125,6 | 132,4 | ||

| 10 | 17,2 | 39,0 | 14 | 124,4 |

143,2 |

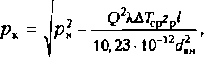

Давление в конце шлейфа определяют по формуле ВНИИ-газа

(3.7)

где рн - давление газа в начале газопровода, МПа; X - коэффициент гидравлического сопротивления газопровода; Тср ~ средняя температура в газопроводе, К; zp - коэффициент сверхсжимаемости газа в рабочих условиях; / - длина газопровода, км; Д - относительная плотность газа в нормальных условиях.

При известном значении рк давление на заданном участке газопровода определяют по формуле

![]()

(3.8)

где х - расстояние от начала до расчетной точки газопровода, км.

Следует отметить, что значение TQV в области температур, при которых транспортируется газ от устья скважин до УКПГ, практически не влияет на значение рк, определяемое по уравнению (3.7). При расчете рк значение Тср можно найти как среднее арифметическое между температурой газа в начале шлейфа и температурой грунта на глубине залегания газопровода. В качестве расчетной точки принимают расстояние от поверхности земли до оси газопровода.

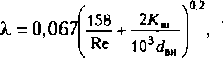

Коэффициент гидравлического сопротивления газопровода, входящий в уравнение (3.7), можно определить по методике ВНИИгаза:

(3.9)

где Кш - шероховатость стен труб, мкм.

Шероховатость характеризует неровности стенки трубы и определяется как среднее расстояние между вершинами пиков и углублениями на ее поверхности. Изменение шероховатости труб в период эксплуатации в значительной степени зависит от качества транспортируемого газа. Наличие в нем сернистых соединений, двуокиси углерода, воды и механических примесей способствует коррозии и эрозии в системе и со временем резко увеличивает шероховатость труб.

Определение шероховатости труб, особенно находившихся в

выше башмака фонтанных труб и может быть найден путем спуска глубинных приборов и в том случае, когда в башмаке фонтанных труб имеется крестовина.

На газовых месторождениях для контроля за режимом их работы и оценки положения газоводяного контакта используют наблюдательные (пьезометрические) водяные скважины. Уровень жидкости в них измеряют пьезографами.

В водяных скважинах абсолютное пластовое давление при известном уровне жидкости определяют по формуле

Рпл = 0,01(12 - V) рводд + рат,

(2.25)

где L2 — глубина скважины; L' — расстояние до уровня жидкости, считая от устья; р^д — плотность воды; д — ускорение свободного падения; рат — барометрическое (атмосферное) давление.

В переливающих водяных скважинах после их закрытия имеется избыточное давление ру. В этом случае пластовое давление определяют по формуле

р = ру = 0,01LpBOAgr + рат.

(2.26)

При расчетах по формулам (2.24) и (2.25) плотность воды необходимо брать с учетом количества газа, растворенного в ней, при данных давлении и температуре.

Часто при закрытии водяных скважин в верхней части ствола скапливается газ вследствие его выделения из воды. В этом случае для определения пластового давления необходимо наряду с устьевым давлением знать положение уровня жидкости L' в стволе скважины.

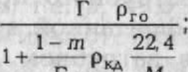

Изложенные методы расчета пластовых давлений применимы и д\я газоконденсатных скважин, в которых содержание конденсата не превышает 40 —50 см3/см3. Для газоконденсатных скважин с большим содержанием конденсата при использовании приведенных формул вместо относительной плотности газа принимают относительную плотность газоконденсатной смеси рсм в стволе, определяемую по формуле

^ + 1 - Ш Ркд

(2.27)

где pr0 — относительная плотность сухого (после сепарации) газа; рго — плотность сухого газа при стандартных условиях; р„ — плотность воздуха при стандартных условиях; т — количество конденсата в жидкой фазе при данных рср и Тср в стволе скважины, отнесенное к общему содержанию конденсата (определяется по изотермам конденсации); Г — газоконденсатный фактор, т.е. отношение дебита газа к дебиту конденсата при сепарации; р,^ — плотность стабильного конденсата; М — молекулярная масса конденсата (22,4/М =

- 0,15-ИЭ, 16).

Определение забойного давления

Забойным давлением называется давление на забое газовой скважины при ее эксплуатации. Для точного измерения забойного давления применяются глубинные приборы.

При пуске скважины для эксплуатации или исследования в процессе открытия задвижки на рабочей струне давление рг иначале повышается; далее после открытия задвижки давление с течением времени начинает уменьшаться, так как идет процесс стабилизации давления до определенного, обычно постоянного значения, которому соответствует забойное давление при установившемся режиме фильтрации. В зависимости от характеристики пласта и скважины процесс стабилизации давления может быть различен — от нескольких минут для хорошо проницаемых пластов до нескольких дней и даже недель для низко проницаемых пластов.

Забойное давление по формуле (2.20) можно вычислить при известном давлении на затрубном пространстве рзт при •ксплуатации по фонтанным трубам. Тогда в формулу (2.20) нместо статического давления подставляют затрубное динами-чгское р„, когда последнее не перекрыто разобщителем.

Для более точного определения пластового и забойного давлений применяют глубинные манометры.

Ес\и скважина эксплуатируется по фонтанным трубам, а и» грубное пространство перекрыто или без фонтанных труб |ио эксплуатационной колонне) или же одновременно по фонтанным трубам и затрубному пространству, вычислить мбойное давление по формуле (2.20) или (2.22) нельзя.

Забойное давление в этих случаях определяют непосредст-ivi'iiно измерениями глубинными манометрами или же по формулам, в которых учитывают потери на трение при движении газа.

По рис. III.I для найденного е находим 1?пер = 6-101, по ко+орому определЯ.м Qmin = 106 6,3 0,014/1777 0,57 = 70 тыс. м3/сут.

Так как дебит скважины более Qmjn. А, не зависит от Re и определяется в зависимости от е по формуле (III. 14)

Г 1 П2

к = |-—- | =0,023,

или по рис. III. 1 для е = 0,0038; к = 0,023.

0,87

0,06

0,05

0,04

0,35

0,03

8> :

0,01

10

900 3000 6000 9000 d, мм

II

II

0,025 g S ¦§1

0,02

0J018

f I

0,014 g |> §

0,012 ^ 5

4j =Ь

53 ?

is'ts

0,009%%-

от

0,0006

0,000Ь

0,0002

0,00018

0,00004

0,00002

0,000016

0,00001

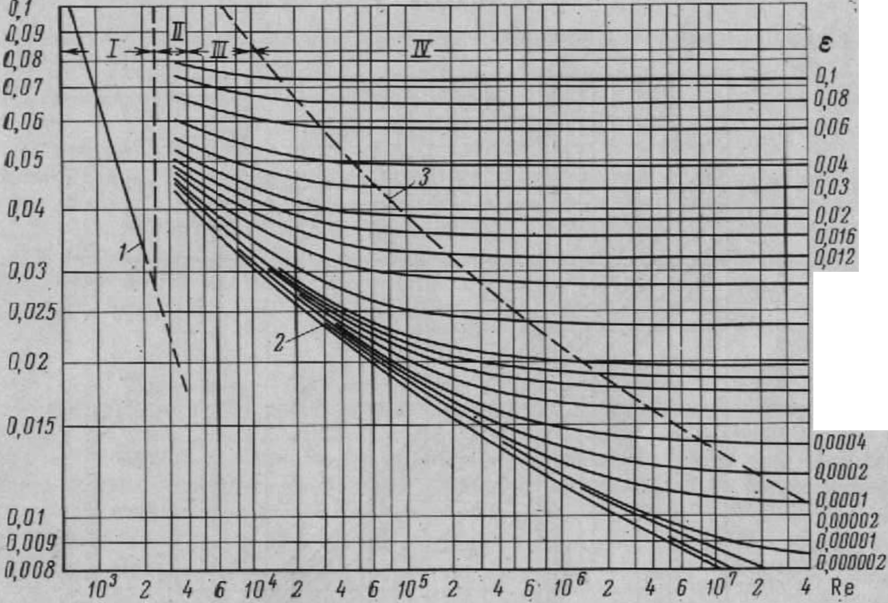

Рис. III.2. Номограмма для определения относительной шероховатости е стальных и чугунных труб.

Для новых стальных труб с абсолютной шероховатостью (нумерация кривых снизу вверх), мм: 1 — 0,05; 2 — 0,07; для стальных труб, бывших в эксплуатации, мм: 3 — 0,10; 4 — 0,12; 5 — 0,15; 6 — 0,18; для чугунных труб, мм: 7 — 0,i 0; 8 — 0,25

Рассчитываем ориентировочное значение забойного давления ».«, =]/100^1,36615+ '-377.0,02^0,783^ (| ^ _,}1да =

= 123,6 кгс/см2.

По найденному значению р3 ср определяем Рср>ор и Рпр<ср. ор

Рср. ор= (123,6+ 100)/2 = 111,8 кгс/см2,

Рпр. ср. ор = ^ Ч .8/47,5 = 2,35.

Находим 2 = 0,81 S.

Повторяем расчет р3 с новым г : S = 0,159; 2S = 0,318; е2^ = 1,37438';

Н-У 100.-1,37438+ wy 3003(.,37438-.) ,50= =

= 123,85 кгс/см2.

Как видим, разница в давлениях составляет всего 0,25 кгс/смг, что практически не влияет на значение г.

При движении газа по затрубному пространству формула (III.9) преобразуется в связи с заменой диаметра на характерный линейный размер трубы кольцевого сечения.

Величина dBB, входящая в (III.9), состоит из двух частей: D* относится к квадрату площади поперечного сечения (ctD2)2, которая вводится при определении скорости. Для правильного определения скорости в затрубном пространстве необходимо взять эквивалентный по площади диаметр ?>3, т. е, диаметр круглой трубы с такой же площадью поперечного сечения

D9=yD«~ — d%, (III.16)

где D — внутренний диаметр обсадной колонны; — наружный диаметр фонтанных труб.

Пятый множитель D относится к выражению для работы сил трения, для которых в качестве линейного поперечного размера принимается гидравлический диаметр

Dr = D — dH. (III.17)

В результате в формуле (II 1.9) d|H заменяется выражением (D —dH)3 X X (D -f- dH)2 и формула для затрубного пространства принимает вид:

z2 Т2 О2 (e2s — О

^+.,377Я

(^,((0 + J •

(Ш-И)

-у

Коэффициент А, определяется по формуле (III.14) или по рис. III.1, при этом для расчета Re употребляется гидравлический диаметр, определяемый по формуле (II 1.17), а шероховатость берется по наружной стенке фонтанных труб.

При наличии муфт к коэффициенту Л следует прибавлять дополнительное сопротивление, которое приближенно можно оценить по формуле

clB V_j_ Q 05j

?>-Мн ^ (111.19)

где^м — наружный диаметр соединительной муфты, см; I — длина одной фонтанной трубы, см; 0,05 — коэффициент потерь на сужение струи газа при прохождении между муфтой и обсадной колонной.

Для удобства расчетов по формулам (III. 18), (III. 19) приведены табл. II1.8, III.9.

Поскольку точное значение шероховатости при движении по затрубному пространству неизвестно, наиболее правильный способ — экспериментальное определение коэффициента гидравлического сопротивления кольцевого пространства каждой скважины (или группы скважин с одинаковой конструкцией) по данным исследования.

эксплуатации, - сложная проблема. Абсолютная эквивалентная шероховатость для новых отечественных труб колеблется от 30 до 40 мкм.

Значения эквивалентной абсолютной шероховатости труб Кш, мм, по Г.А. Адамову приведены ниже.

Новые (чистые или с незначительным налетом коррозии)....................40-100

После нескольких лет эксплуатации (немного корродированные или с незначительными отложениями).............................60-200

После нескольких лет эксплуатации в различных условиях

(корродированные или с небольшими отложениями)..............................50-500

После длительной эксплуатации (сильно корродированные и загрязненные)....................................................... ......................500-1000

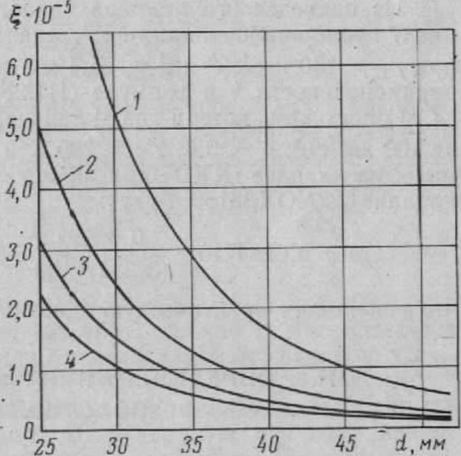

Коэффициент эффективности Кл характеризует работу шлейфов и газопроводов. Для экспертных оценок Къ можно пользоваться уравнением

К, - CVQn, <310>

где Qф и Q,, - соответственно фактическая и проектная пропускная способность газопровода.

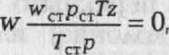

При транспортировании газа происходит изменение температуры газа за счет снижения давления и теплообмена с окружающей средой. Среднюю температуру газа на расчетном участке вычисляют по уравнению

П.Р=Гф+1^Е.(1-е-*'), (3.11)

а!

где Гср - средняя температура грунта на расчетном участке, К; Тн - температура газа на начальном участке газопровода, К; Тгр - температура грунта на глубине прокладки газопровода, К; е - основание натурального логарифма, е = 2,718; а - параметр Шухова, определяемый по формуле

а =

—13К-^ .

(3.12)

СМСр-106

Здесь К - коэффициент теплопередачи от транспортируемого газа к окружающей среде, Вт/(м2 • °С); Ср - изобарическая теплоемкость газа, кДж/кг; dH - наружный диаметр газопровода, мм.

dH - dB„ + 2(5Т + 5НЗ), (3.13)

где §т - толщина стенки газопровода, мм; 5ИЗ - толщина изоляции, мм.

На практике газопроводы могут укладываться подземно, на-эемно и надземно с теплоизоляцией и без таковой. Чаще всего практикуется строительство газопроводов подземно и надземно (на опорах).

Основным в определении температуры газа на расчетном участке трубопровода является расчет коэффициента теплопередачи от транспортируемого газа к окружающей среде.

Коэффициент теплопередачи для подземных газопроводов при произвольной толщине круговой теплоизоляции определяется по уравнению

К =-1---—, (3.14)

где ат - коэффициент теплоотдачи от трубопровода в грунт, Вт/(м2 ¦ °С); А.м - коэффициент теплопроводности металла труб, Вт/(м • °С); - коэффициент теплопроводности изо

ляционного материала, Вт/(м • °С); анн - коэффициент теплообмена между транспортируемым газом и стенкой труб, Вт/(м2 - ’С).

При значениях 2h/dK > 3 коэффициент освн с достаточной для инженерных расчетов точностью может определяться по формуле Форгхгеймера

(3.15)

2 h + ^4/t2

где Irp - коэффициент теплопроводности грунта.

При 2h/du <3 аналитические формулы для определения авнусложняются. В этом случае необходимо использовать либо экспериментальные данные, либо аналитические выражения, приведенные в специальной литературе.

При укладке газопровода без изоляции третий член знаменателя в выражении (3.14) равен нулю. Следовательно, коэффициент теплопередачи для подземных газопроводов без теп лоизоляции определится по уравнению

К =-1-. (3.16)

1 25м

2-Ю^Х^ ^вн ^вн^вт

Температура газа на заданном участке газопровода

Ti = Tt.(TH ~ Т )c'al - (1-е л0, (3.17)

2а1Рс р

где Di - эффект Джоуля - Томсона, т.е. снижение температуры газа при понижении давления, °С/МПа; рср - среднее зна-

2.1.3. СТАЦИОНАРНОЕ ИЗОМЕТРИЧЕСКОЕ ТЕЧЕНИЕ РЕАЛЬНОГО ГАЗА В СКВАЖИНЕ

Для решения задачи о стационарном течении реального газа в стволе скважины решается система уравнений (2.5) и (2.9) совместно с уравнением состояния реального газа (2.4). При изотермическом стационарном течении эта система сводится к двум уравнениям (2.5) и (2.6) и в качестве уравнения состояния выбирается обычно (1.22). Кроме того, ввиду малости в (2.5) член, характеризующий изменение скоростного напора, также обычно опускается.

Движение газа в скважине происходит без производства внешней работы. Уравнение установившегося движения его в этом случае имеет вид:

dh + vdp + X(w2/2gD)dh = О

(2.29)

где h — глубина скважины; v — удельный объем газа; р — давление; д — ускорение свободного падения; w — скорость газа; X — безразмерный коэффициент гидравлического сопротивления; D — диаметр скважины.

В процессе движения газа в скважине происходит сложный тепловой процесс, в результате чего уменьшается температура газа на устье по сравнению с температурой на забое в основном за счет теплообмена с горными породами. Однако при расчетах температуру газа принимают средней и постоянной на всем пути его движения, т.е. процесс движения газа в скважине считают изотермическим.

Исходя из уравнения состояния (1.22) и принимая Г» » Гср = const и 2 = zcp = const, имеем

1 _ zRT _ zRcT

(2.30)

v =

?Рг 9P 9PP

или

^P _ wctPct

zT

где р = рг /рв; Ra — газовая постоянная (для воздуха в СИ RB = 287,2; рт = 0,1013 МПа); wCT — скорость газа при стандартных условиях.

Подстав,1\яя полученные значения v и в уравнение (2.29),

получаем

dh + ^ «? + Л-

pg p 2gD

Выполнив преобразования, получим

zcp^B^cp

а = —^— pg

(2.32)

cp

P = —

7gD

ICT

T2 z2 Q2

= 1,33-10-2X

cp-?

D3

где D — диаметр скважины, м; Q — дебит газа, тыс. м3/сут. С учетом (2.32) формула (2.31) принимает вид

dh + а^ + Р—= 0

Р р2

н\и

lc/Л = -а

i+JL

dp

Разделяя переменные, будем иметь

-idh=2pdp

(2.33)

а

Проинтегрировав уравнение (2.33) в пределах р3 — ру и О — L, получим

и.\и

Рз = Pye2L/u -1- Р(е^/а - 1).

(2.34)

Вводя в уравнение (2.34) обозначения а и р, согласно (2.32) имеем формулу Адамова

0,0683pL

a0583pZ.

е гср*ср _ J

(2.35)

Рз =

р2е Гср/ср + 1,33 • 10_2Х—Е?—^

TlzLo2

D"

где р, — забойное давление. МПа; ру — давление на головке скважины, МПа; I — длина фонтанных труб от забоя до устья, м; X — коэффициент гидравлического сопротивления;

Таблица III.8 Данные для расчета забойных давлений при движении газа

по затрубному пространству (отечественные трубы)

| п. |

4 (D - </„)» X |

X | ji 2 | D2, см3 | 2 2 ^м — | ||

| см |

см | X (О + </„)* |

1 Q s w о |

+ Q х ^ о |

ан, см2 |

2 2 d -ан | |

|

1 | 2 |

3 | 4 |

5 | 6 |

7 | 8 |

|

4,83 | 10,23 10,03 9,83 9,63 | 35 713 31 049 26 864 23 123 | 5,4 5,2 5,0 4,8 | 15,06 14,86 14,66 14,46 |

23,329 | 104,653 100,601 96,629 92,737 |

0,28488 0,30436 0,32624 0,35095 |

| 4,83 |

11,5 11,3 11,1 10,9 | 79 131 70 566 62 550 55 337 | 6,67 6,47 6,27 6,07 | 16,33 16,13 15,93 15,73 | 23,329 | 132,250 127,690 123,210 118,810 |

0,19838 0,20886 0,22029 0,23280 |

| 4,83 |

12.77 12,57 12,37 12,17 11,97 11.77 | 155 055 140 384 126 815 114 284 102 733 92 107 | 7.94 7,74 7,54 7,34 7,14 6.94 | 17.60 17,40 17,20 17,00 16,80 16.60 | 23,329 |

163,073 158,005 153,017 148,109 143,281 138,533 |

0,14814 0,15458 0,16148 0,16891 0,17691 0,18555 |

| 4,83 | 13.3 13,2 13,0 12,8 12,6 12.4 | 203 492 190 619 173 367 157 354 142 513 128 782 | 8,47 8,37 8,17 7,97 7,77 7,57 | 18,13 18,03 17,83 17,63 17,43 17,23 | 23,329 | 176,890 174,240 169,000 163,840 158.760 153.760 | 0,13304 0,13779 0,14126 0,14721 0,15358 0,16041 |

|

4,83 | 15,53 15,43 15,23 15,03 14,83 |

507 816 488 873 452 649 418 558 • 386 515 |

10,7 10,6 10,4 10,2 10,0 | 20,36 20,26 20,06 19,86 19,66 | 23,329 |

241,181 238,085 231,953 225,901 219,929 |

0,09023 0,09165 0,09460 0,09770 0,10097 |

|

4,83 | 14,63 14,43 14,03 | 356 421 328 190 276 979 | 9,8 9,6 9,2 |

19,46 19,26 19,06 |

23,329 | 214,037 208,225 196,841 |

0,10442 0,10805 0,11596 |

| 4,83 | 16.38 16,18 15.98 15,78 15,58 15.38 14.98 | 693 146 645 423 600 298 557 696 517 498 479 611 410 362 | 11.55 11,35 11.15 10,95 10,75 10.55 10.15 | 21,21 21,01 20,81 20,61 20,41 20,21 19,81 | 23,329 |

268,304 261,792 255,360 249,008 242,736 236,544 224,400 | 0,07945 0,08179 0,08425 0,08683 0,08953 0,09237 0,09850 |

|

dH9 CM | D, CM |

(D - dH)3 x X[(D + </H)> |

¦e" 1 as | + Q S С- о |

2 2 dH, cm | D\ cm2 |

2 2 <*m - |

| 2 2 D ~ du | |||||||

|

i | 2 |

3 | 4 |

5 | 6 |

7 | 8 |

|

6,03 | 10,23 |

19 587 | 4,2 |

16,26 | 36,361 |

104,653 | 0,32959 |

| 10,03 | 16 507 | 4,0 |

16,06 | 100,601 |

0,35782 | ||

|

9,83 | 13 802 |

3,8 | 15,86 | 96,629 | 0,39061 |

||

| 9,63 | 11 441 | 3,6 |

15,66 | 92,737 |

0,42915 | ||

| 6,03 | 11,5 | 50 295 |

5,47 | 17,53 |

36,361 | 132,250 |

0,21439 |

|

11,3 | 43 956 |

5,27 | 17,33 | 127,690 | 0,22754 |

||

| 11,1 | 38 241 | 5,07 |

17,13 | 123,210 |

0,24211 | ||

|

10,9 | 33 105 |

4,87 | 16,93 | 118,810 | 0,25937 |

||

| 6,03 | 12,77 | 108 216 | 5,74 |

18,80 | 36,361 |

163,073 | 0,15420 |

| 12,57 | 96 774 | 6,54 |

18,60 | 158,005 |

0,16166 | ||

|

12,37 | 86 278 |

6,34 | 18,40 | 153,017 | 0,16975 |

||

| 12,17 | 76 672 | 5,14 |

18,20 | 148,109 |

0,17854 | ||

|

11,97 | 67 904 |

5,94 | 18,00 | 143,281 | 0,18811 |

||

| ? | 11,77 | 59 921 | 5,74 |

17,80 | 138,533 | 0,19859 | |

|

G,03 | 13,3 |

143 571 | 7,27 |

19,33 | 36,361 |

176,890 | 0,13669 |

| 13,2 | 136 305 | 7,17 |

19,23 | 174,240 |

0,13996 | ||

|

13,0 | 122 621 |

5,97 | 19,03 | 160,000 | 0,14630 |

||

| 12,8 | 110 019 | 5,77 |

18,83 | 163,840 |

0,15315 | ||

|

12,6 | 98 427 |

5,57 | 18,63 | 158,760 | 0,16051 |

||

| 12,4 | 87 793 | 6,37 |

18,43 | 153,760 |

0,16849 | ||

| 6,03 | 15,53 | 398 534 | 9,5 | 21,56 |

36,361 | 241,181 |

0,09010 |

|

15,43 | 382 508 |

9,4 | 21,46 | 238,085 | 0,09161 |

||

| 15,23 | 351 954 | 9,2 |

21,26 | 231,953 |

0,09475 | ||

|

15,03 | 323 328 |

9,0 | 21,06 | 225,901 | 0,09807 |

||

| 14,83 | 296 534 | 8,8 |

20,86 | 219,929 |

0,10159 | ||

|

14,63 | 271 467 |

8,6 | 20,66 | 214,037 | 0,10531 |

||

| 14,43 | 248 111 | 8,4 |

20,46 | 208,225 |

0,10926 | ||

|

14,03 | 206 030 |

8,0 | 20,06 | 196,841 | 0,11793 |

||

| 6,03 | 16,38 | 556 798 | 10,35 | 22,41 | 36,361 |

268,304 | 0,07873 |

| 16,18 | 515 812 | :o,i5 |

22,21 | 261,792 |

0,08119 | ||

|

15,98 | 477 207 |

9,95 | 22,01 | 255,360 | 0,08377 |

||

| 15,78 | 440 885 | 9,75 |

21,81 | 249,008 |

0,08649 | ||

|

15,58 | 406 761 |

9,55 | 21,61 | 242,736 | 0,08936 |

||

| 15,38 | 374 686 | 9,35 |

21,41 | 236,544 |

0,09237 | ||

|

14,98 | 317 817 |

8,95 | 21,01 | 224,400 | 0,09893 |

чение давления на расчетном участке газопровода, определяемое по уравнению

^ 2 Р

р н---—

11 р + р

2

Рс р-з

(3.18)

Здесь ра и рк - давление соответственно в начале и конце газопровода, МПа.

Третий член правой части уравнения (3.17) показывает снижение температуры газа в шлейфе за счет его дросселирования.

Плотность газа в рабочих условиях рассчитывают по формуле

Рр = Po^J>P/p,,VV (3.19)

где р0 - плотность газа в нормальных условиях, кг/м3; рр -рабочее давление, МПа; Тр - рабочая температура, К; Т„ -нормальная температура (293 К); рн ~ нормальное давление, равное 0,102 МПа; гн и zp - коэффициент сжимаемости газа при нормальных и рабочих условиях соответственно.

Пример 3.1. Из группы скважин по подземному теплоизолированному шлейфу газ подается на установку комплексной подготовки газа (УКПГ). Параметры газа: расход Q = 5 млн. м3/сут; плотность при нормальных условиях рн = 0,7224; относительная плотность - 0,56; коэффициент сверхсжимаемости при нормальных и рабочих условиях гн = 0,98, гр = 0,77; удельная теплоемкость ср ~ 3,35 кДж/кг; динамическая вязкость р. = 1,6 • 10~5 Па • с; давление в начале шлейфа рн = = 12 МПа; температура в начале шлейфа Тн = 290 К.

Параметры шлейфа: толщина стенки 6М = 10 мм; внутренний диаметр dвн = 305 мм; коэффициент теплопроводности материала шлейфа = 50 Вт/(м - *С); коэффициент теплоотдачи от трубопровода в грунт ан = 1,75 Вт/(м2 • ‘С); шероховатость К = 40 мкм; коэффициент теплообмена между газом и стенкой труб ави = 600 Вт/(м2 • вС).

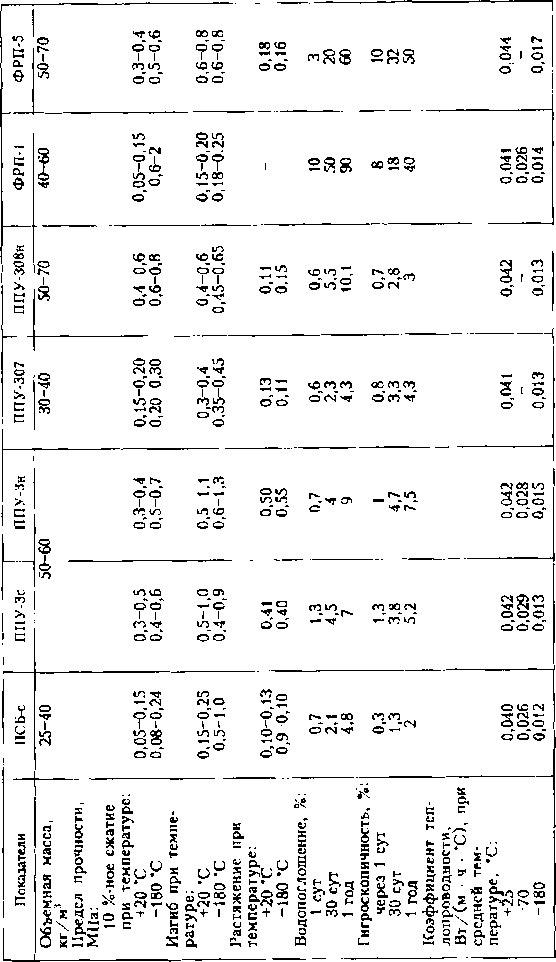

Параметры изоляционного материала: марка - пенополиуретан ППУ-Зн; толщина изоляции 8Н1 = 40 м; теплопроводность = 0,041 Вт/(м2 • ч ¦ еС ).

Требуется определить температуру и давление газа на входе в УКПГ. Расстояние от скважин до УКПГ / = 16 км. Температура грунта равна 268 К.

Решение. 1. По уравнению (3.5) определяют секундный расход газа

2. По уравнению (3.6) рассчитывают скорость газа в шлейфе

w = 0,386 ¦ 106/ 0,785 • 3052 = 5,29 м/с.

3. Определяют значение dn, входящего в уравнение (3.20): dH = 305 + 2(10+40) = 405 мм.

4. Находят общий коэффициент теплопередачи:

= 0,602 Вт/(м2 • ‘С).

5. По уравнению (3.19) определяют плотность газа в рабочих условиях:

рр = 0,7224 • 0,98 • 293 • 12/0,102 • 0,77 - 290 = 109,3 кг/м3.

6. Рассчитывают число Рейнольдса:

Re = 5,29 - 395 ¦ 109,3/Ю3 - 1,6 • 10'5 = И • 106.

7. Определяют коэффициент гидравлического сопротивления:

X =

0,067 f—^—+ 2 40 1 ’ =0,013.

UM06 10 - 305)

8. Вычисляют параметр Шухова:

а = 262,3 • 0,602 - 405/5 • 0,56 • 3,35 - 1022 = 0,0068.

9. Определяют значение температуры Тср, входящей в уравнение (3.7):

Тср = 268 + 290 - 268/0,0068 ¦ 16(1 - е"0'0068,16) = 289 К.

10. Рассчитывают давление газа на входе в УКПГ:

11=2 52.0,013-0,56 .289-0,77-16

I

= 10,95 МПа.

ia23-10‘12-3052

Предположим, что значение Тср, входящей в уравнение (3.11), было определено как среднеарифметическое, т.е. Тср = = 268 + 290/2 = 279 К.

В этом случае

О — дебит газа, приведенный к стандартным условиям, тыс. м3/сут; D — диаметр трубы, м,

Формулу (2.35) можно записать в виде:

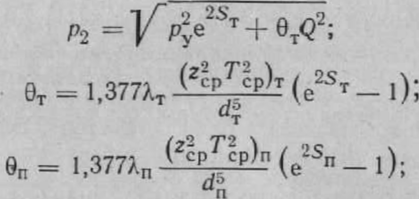

Рз = -\'Pye2S+ &Q2,

здесь

TcpzcpQ2|eZS - D

D5

2? _ 0,0683pL ,

I

e = if33-io-2^i

Коэффициент zcp определяют для рср и 7ср методом последовательных приближений. При этом для оценки zcp значение рср находят по формуле

Относительную шероховатость е для труб различных диаметров определяют по табл. 2.1. Значение X не зависит от числа Re и становится постоянным (см. табл. 2.1).

Из промысловых исследований, проведенных на газовых месторождениях, следует, что коэффициент сопротивления X для 63-мм труб в зоне турбулентной автомодельности (т.е. при дебитах газа О выше 30 тыс. м3/сут) в зависимости от количества жидкости в потоке газа колеблется в пределах от 0,01 до 0,02 и в среднем может быть принят равным 0,014.

При движении газа по затрубному пространству между обсадной колонной и НКТ забойное давление определяют по формуле (2.35), в которой диаметр D заменяют эквивалентным диаметром

![]()

где D — внутренний диаметр эксплуатационной колонны; dH — наружный диаметр фонтанных труб.

Эквивалентный диаметр D3 соответствует диаметру окружности, площадь которой равна площади кольца между D и dH:

При одновременном движении газа по кольцевому пространству и фонтанным трубам эквивалентный диаметр

| Параметр |

Внутренний диаметр Д 10 2 м | |||

| 2.54 |

4,03 5,03 | 6.22 | ||

| D. 10"10 м* е = 1JD л Отт. тыс. м3/суг Наружный диаметр: dH, 10~2 м d 2, Ю”10 м2 н | 1,06-Ю2 10“2 0.028 3,7 3.2 10.2 | 1.06-Ю3 7.6-10-3 0.027 6,5 4,83 23.3 | 3.22103 6.010-3 0,026 15 6,03 36,4 |

9.16103 4,8-10_3 0,025 28 7.3 53.3 |

ПРОДОЛЖЕНИЕ ТАБЛ. 2.1

|

Параметр |

Внутренний диаметр Д 10 2 м | ||||

| 7,59 |

10,03 | 12,70 |

15,2 | 20,3 | |

| Д Ю"10 м5 |

2,52-104 |

1,0110s |

3,03-105 | 8,1 МО4 | 3,4510е |

| е = V D | 4,0-10 ~3 | З.О-Ю"3 | 2.4-Ю-3 |

2,0-Ю-3 | 1.5-10 3 |

|

0,024 | 0,023 |

0,022 | 0,021 |

0,020 | |

|

Отг, тыс. м3/сут Наружный | 37,5 |

70 | 100 |

150 | 260 |

|

диаметр: dH, 10 2 м |

8,89 | 11,4 |

14.1 | 16,8 |

21,9 |

| d,2, 10-10 м2 | 79 | 129 | 198 |

289 | 478 |

здесь dBH — внутренний диаметр фонтанных труб.

При одновременном движении по фонтанным трубам и затрубному пространству значение 0Q2 умножаем на

D

+ +

. Затем определяем X для

полученного D3.

yjD^-dl + dBH

Забойное давление, когда башмак фонтанных труб значительно не доходит до продуктивного горизонта или же в скважину спущены фонтанные трубы для двух разных диаметров,

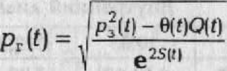

р, = т/рУ5’*52' + 02(6,e352 +02),

где 5, и 0, относятся к фонтанным трубам или первому, счи-глн от устья, диаметру труб, a S2 и 02 — к обсадной колонне или второму диаметру фонтанных труб.

|

1 | ft «6 |

3 | 4 1 | 5 | 6 |

7 | 8 |

|

6,03 | 17.97 17,77 17.57 17,37 16.97 16.57 |

980 467 916 556 855 936 798 490 692 639 598 049 |

i 1,94 11,74 11.54 11,34 10,94 10.54 | 24.00 23.80 23.60 23.40 23.00 22.60 |

36,361 | 322,921 315,773 308,705 301,717 287,981 274,565 |

0,06278 0,06449 0,06628 0,06814 0,07213 0,07650 |

| 7,3 | 10,23 10,03 9,83 | 7 728 6 110 4 750 | 2,93 2,73 2,53 | 17,53 17.33 17,13 | 53,290 |

104,653 100,601 96,737 |

1,01874 1,21172 1,91610 |

| 7,3 |

11,5 11,3 11.1 10,9 | 26 185 22 14L 18 577 15 454 | 4,2 4,0 3,8 3,6 | 18,80 18,60 18,40 18,20 | 53,290 | 132,250 127,690 123,210 118,810 |

0.48868 0.53465 0.58909 0,05454 |

| 7,3 |

12.77 12,57 12,37 12,17 11,97 11.77 | 65 926 57 785 50 422 43 784 37 816 32 480 |

5.47 5,27 5,07 4,87 4,67 4.47 |

20.07 19.87 19.67 19.47 19.27 19.07 | 53,290 | 163,073 158,005 153,017 148,109 143,281 138,533 |

0,30907 0,32895 0,35118 0,36200 0,40455 0,43693 |

| 7,3 | 13.3 13,2 13,0 12,8 12,6 12.4 | 91 662 85 311 7-3 316 67 217 53 957 51 480 | 6.3 5,9 5,7 5,5 5.3 5.3 |

2Э.60 20.50 2Э.30 20.10 1Э.90 19.70 |

53,290 | 176,89 174,24 169,ОС» 163,84 158.76 153.76 |

0,26535 0,27275 0,28857 0,30627 0,32583 0,34758 |

| 7,3 | 15,53 15.43 15,23 15.03 14,83 14,63 14.43 14.03 | 29D 542 277 632 253 129 230 311 20Э 097 189 403 171 156 13B684 |

8,23 8.13 7,93 7.73 7,53 7,33 7.13 6.73 | 22.83 22.73 22.53 22.33 22.13 21.93 21.73 21.33 | 53,290 | 241,181 238,085 231,953 225.901 219,929 214,037 208,225 196,841 |

0,16002 0,16314 0,16969 0,17669 0,18419 0,19224 0,20090 0,22035 |

|

7,3 | 16.38 16,18 15.98 15,78 15,58 15.38 14.98 |

41Э 777 385 042 354 426 824 832 297 167 271 344 224 858 |

9.08 8,88 8,68 8,48 8,28 8.08 7,68 | 23.68 23.48 23.28 23.08 22 88 22.68 22 28 | 53,290 |

268,304 261,792 255,360 249,008 212,736 236,544 224,400 | 0,13707 0,14196 0,14714 0,15265 0,15850 0,16474 0,17852 |

|

V СМ | D, СИ | (D - X х (D + d н)* | ¦хз 1 а и |

+ ае |

г12И. см2 |

Dг, см2 | 4 - 4 |

| d2 - 4 |

|||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 7,3 | 17,97 |

775 713 | 10,67 |

25,27 | 53,290 |

322,921 | 0,10635 |

| 17,77 | 721 354 | 10,47 |

25,07 | 315,773 |

0,10956 | ||

|

17,57 | 669 977 |

10,27 | 24,87 | 308,705 | 0,11294 |

||

| 17,37 | 621 479 | 10,07 |

24,67 | 301,717 |

0,11649 | ||

|

16,97 | 532 621 |

9,67 | 24,27 | 287,981 | 0,12415 |

||

| 16,57 | 453 882 | 9,27 |

23,87 | 274,565 |

0,13268 | ||

| 7,3 | 20,51 | 1 757 282 | 13,21 | 27,81 |

53,290 | 420,660 |

0,07511 |

|

20,31 | 1 654 433 |

13,01 | 27,61 | 412,496 | 0,07777 |

||

| 20,11 | 1 556 339 | 12,81 |

27,41 | 404,412 |

0,07970 | ||

|

19,91 | 1 462 830 |

12,61 | 27,21 | 396,408 | 0,08171 |

||

| 19,51 | 1 288 940 | 12,21 |

26,81 | 380,640 |

0,08559 | ||

| 7,3 | 23,05 | 3 598 807 | 15,75 | 30,35 |

53,290 | 531,302 |

0,05733 |

|

22,85 | 3 417 925 |

15,55 | 30,15 | 522,122 | 0,05852 |

||

| 22,65 | 3 244 278 | 15,35 |

29,95 | 513,022 |

0,05974 | ||

|

22.45 | 3 077 592 |

15,15 | 29,75 | 504,002 | 0,06101 |

||

| 22.05 | 2 764 305 | 14,75 |

29,35 | 486,202 |

0,06368 | ||

|

21.65 | 2 476 576 |

14,35 | 28,95 | 468,722 | 0,06654 |

||

| 8,89 | 13,3 | 42 236 | 4,41 |

22,19 | 79,032 |

176,89 | 0,56823 |

| 13,2 | 39 067 | 4,31 |

22,09 | 174,24 |

0,59343 | ||

|

13,0 | 33 276 |

4,11 | 21,89 | 169,00 | 0,65048 |

||

| 12,8 | 28 122 | 3,91 |

21,69 | 163,84 |

0,71850 | ||

|

12,6 | |23 583 |

3,71 | 21,49 | 158,76 | 0,80094 |

||

| 12,4 | 19 600 | 3,51 |

21,29 | 153,76 |

0,90292 | ||

| 8,89 | 15,53 | 174 577 | 6,64 | 24,42 |

79,032 | 241,181 |

0,27987 |

|

15,43 | 165 447 |

6,54 | 24,32 | 238,085 | 0,28688 |

||

| 15,23 | 148 259 | 6,34 |

24,12, | 231,953 |

0,30186 | ||

|

15,03 | 132 439 |

6,14 | 23,92 | 225,901 | 0,31826 |

||

| 14,83 |

117918 | 5,84 |

23,72 | 219,929 |

0,33628 | ||

|

14.63 | 104 619 |

5,74 | 23,52 | 214,037 | 0,35619 |

||

| 14,43 | 92 449 | 5,54 |

23,32 | 808,225 |

0,37827 | ||

|

14,03 | 71 334 |

5,14 | 22,92 | 196,841 | 0,43057 |

||

| 8,89 | 16,38 | 268 321 | 7,49 |

25,27 | 79,032 |

268,304 | 0,13215 |

| 16,18 | 243 495 | 7,29 |

25,07 | 261,792 |

0,13544 | ||

|

15,98 | 220 439 |

7,09 | 24,87 | 255,36 | 0,13885 |

||

| 15,78 | 199 076 | 6,89 |

24,67 | 249,008 |

0,14239 | ||

|

15,58 | 179 275 |

6,69 | 24,47 | 242,736 | 0,14607 |

||

| 15,38 | 161 018 | 6,49 |

24,27 | 236,544 |

0,14990 | ||

|

14,98 | 128 690 |

6,09 | 23,87 | 224,400 | 0,15801 |

Это пример показывает, что погрешности в несколько градусов при определении значения средней температуры в шлейфе практически не влияют на результаты расчета.

11. Вычисляют среднее значение давления в шлейфе

s j2+.m_95

48

МПа

гср 2

12. По уравнению (3.17) определяют температуру газа на входе в УКПГ, т.е. в конце шлейфа:

т = 268 + (29О-268)е~0 0068 16 - 2,5-(122 - ig 952) = 285 4 К = 12 4 *С (2 - а 0068 • 16 ¦ 11, 8) • (1 - е-0'0068 16)

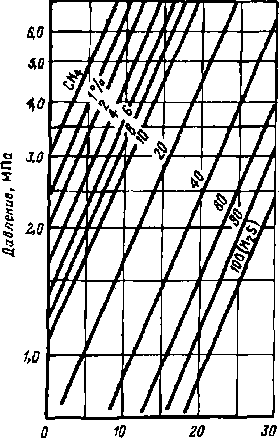

Тепловой режим шлейфов. При подаче газа от устья скважин до установок комплексной подготовки происходит изменение его температуры как за счет теплообмена с окружающей средой, так и за счет снижения давления газа. В первом случае в зависимости от температуры окружающей среды может произойти как повышение температуры, так и ее понижение. Во втором случае всегда происходит только снижение температуры.

При расчете теплового режима шлейфов необходимо установить участок, где возможно образование газовых гидратов. Эта задача сводится к нахождению точки, где температура газа равна температуре гидратообразования при заданном давлении. Для решения этой задачи необходимо определить температуру газа по всей трассе газопровода.

При постоянной температуре окружающей среды по всей трассе газопровода в уравнении (3.17) значение Т, принимают равным температуре гидратообразования и расчет сводится к вычислению /. Найденное значение I будет расстоянием, где начинается гидратообразование.

При проектировании шлейфа большое значение придается тому, чтобы в нем образовалось как можно меньше жидкой фазы. При этом первостепенное внимание уделяется температурному режиму. В тех случаях, когда газ на устье скважин имеет высокую температуру, возможно допустить охлаждение его за счет теплообмена с окружающей средой.

В условиях вечной мерзлоты необходимо обеспечить такой режим эксплуатации шлейфов, чтобы исключить оттаивание грунта, т.е. сохранить равновесие в системе промысел - окружающая среда. Для многолетнемерзлых малопросадочных грунтов возможно применение наземного и подземного способов прокладки шлейфов. При наличии участков с обводненными грунтами предусматривается утяжеление газопроводов при-грузами или их анкеровка.

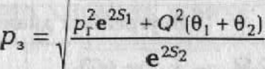

Табл и ца 3.2

Характеристика материалов для изоляции газопроводов

Если башмак фонтанных труб расположен ниже продуктивного пласта, забойное давление

где S, и 0j относятся к фонтанным трубам, a S2 и 02 “ к пространству между пластом и фонтанными трубами.

В проектах разработки забойные давления по известным устьевым давлениям вычисляются обычно при обработке результатов исследований скважин.

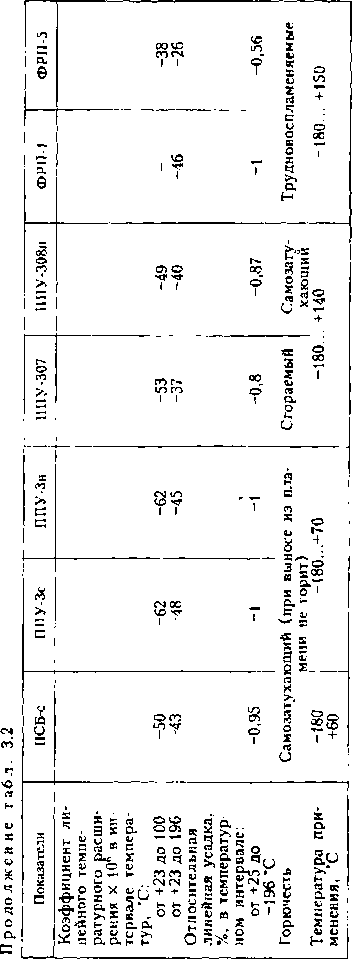

При газодинамических расчетах обычно решается обратная задача: по известному изменению забойного давления р3(0 и дебита газа О (f) во времени определяется изменение устьевого давления по формуле

(2.37)

При оценочных расчетах значения 0(f) и 5(0 принимаются постоянными или строятся соответствующие графики 0(f) и 5(f), в которых изменение этих величин во времени учитывается путем определения изменения коэффициента сверхсжимаемости zcp(t), а также X(f) по мере падения дебита газа с переходом от режима турбулентной автомодельности к режиму, где А. зависит от Re и ?.

Зная зависимость изменения во времени p3(t) и pr(f), находим потери давления в фонтанных трубах в процессе разработки:

(2.38)

Обычно расчеты по формулам (2.37) и (2.38) проводят для нескольких диаметров труб, а иногда и для нескольких режимов работы скважины.

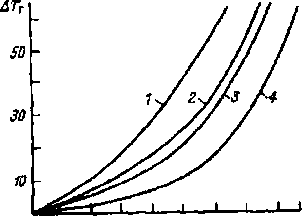

2.1.4. СТАЦИОНАРНОЕ НЕИЗОТЕРМИЧЕСКОЕ ТЕЧЕНИЕ РЕАЛЬНОГО ГАЗА В СКВАЖИНЕ

Рассмотрим задачу о течении реального газа, применяя уравнения (2.4) — (2.9) с учетом реальных условий изменения давления при произвольном изменении коэффициентов теплопередачи и температуры пород вдоль ствола скважины.

Исходными уравнениями стационарного одномерного неизотермического течения газа в стволе скважины являются уравнения количества движения в виде (2.5), закона сохранения массы в виде (2.6) и баланса энергии в виде (2.7).

Для замыкания данной системы уравнений необходимо присоединить уравнение состояния реального газа.

Рассмотрим расчеты забойного давления и температуры в скважинах с учетом теплообмена с горными породами и эффекта Джоуля — Томсона. По мере понижения давления этот эффект становится менее значительным. Получено численное решение, которое предусматривает разбивку глубины скважины на л элементарных участков длиной AL и определение давлений и температур для этих участков.

Для участка трубы длиной AL можно написать

2“ 2 3

р2 = р, +-^_?.Д1 + gpALcOS# + ^-?—

(2.39)

р\)

{Pi

*2LAL + PlzPl

D p

(Рз — Pi). (2.40)

wpFRj.

»десь pu p2, Tx, T2, pu p2 — соответственно давление, темпера-lypa и плотность газа в начале и конце участка; р — средняя плотность газа на участке; Тн — естественная температура горных пород; AL — длина участка, м; 0 — угол отклонения от вертика\и; ср — теплоемкость при р = const; Rr — общее термическое сопротивление, определяемое по формуле

—1>г

т.ст _ \' ви

2kR^ =

+

а.

где г.

вн тр

+ •

^BHTp^l ^т.с

' BE

Г (Т

Лвн тр к

вн >обс

| + 1 V Inf Гн 1 |

+ 1 | * -Ei | (^н)шах | |

| к ^ [ г лт.цем п V вн J | За. па цем 114 |

4а ? j | ’г |

|

| внутренний радиус, м; Кх | — | коэффициент тепло |

||

In

передачи через цилиндрическую стенку, разделяющую среды с различной температурой, Вт/(м2-К); — коэффициент

п'плопроводности, Вт/(м-К); гн — наружный радиус, м; ак — коэффициент теплообмена конвекцией, Вт/(м2К); аи — ко-

•ффициент теплообмена излучением, Вт/(м2 К); — — ко-

¦ффициент Джоуля —Томсона, К/Па; а — коэффициент температуропроводности почвы, м2/с; г — радиус, м; t — время, ( л — число обсадных труб.

|

dH, CM |

D. CM | (D - dH)> x X (D + d,,)* |

1 s s | + Q 2 vJ- и | .2 2 dH, cm | D2, cm1 | 4 - A |

| 1 | 2 3 | 4 5 6 7 8 | |||||

| 8,89 | 17.97 17,77 17.57 17,37 16.97 16.57 |

[ 540 085 497 690 457 865 420 510 352 760 293 629 | 9.08 8,88 8,68 8,48 8.08 7,68 | 26,86 26,66 26.46 26,26 25,86 25.46 |

79,032 | 322,921 315,773 308,705 301,717 287,981 274,565 |

0,10980 0,11228 0,11486 0,11752 0,12312 0,12914 |

| 8,89 | 20.51 20,31 20,11 19,91 19.51 | 1 356 167 1 269 879 1 187 885 1 110 015 966 073 | 11,62 11,42 11,22 11,02 10,62 | 29.40 29,20 29,00 28,80 28.40 | 79,032 |

420,66 412,496 404,412 396,408 380,640 |

0,11581 0,11898 0,12230 0,12577 0,13322 |

|

8,89 | 23.05 22,85 22.65 22,45 22.05 21.65 |

2 896 408 2 740 754 2 591 658 2 448 934 2 181 764 I 937 713 | 14.16 13,96 13.76 13,56 13.16 12.76 | 31.94 31,74 31.54 31,34 30.94 30.54 | 79,032 |

531,302 522,122 513,022 504,002 486,202 468,722 |

0,08506 0,08698 0,08897 0,09103 0,09539 0,10009 |

| 8,89 | 25.91 25,71 25,51 25,31 24.91 | 5 970 863 5 696 782 5 432 628 5 178 113 4 697 005 | 17.02 16,82 16,20 16,42 16.02 | 34.80 34,60 34,40 34,20 33.80 | 79,032 | 671,328 661,004 650,760 640,596 620,508 |

0,06367 0,06488 0,06611 0,06739 0,07007 |

| 8,89 | 28,25 28,05 27,85 27,65 27,45 | 10 009 192 9 597 985 9 200 114 8 815 203 8 443 135 | 19.16 19.16 18,96 18,76 18,56 | 37,14 36,94 36,74 36,54 36,34 | 79,032 |

798,062 786,802 755,622 764,522 753,502 |

0,05187 0,05274 0,05363 0,05454 0,05548 |

|

10,16 | 15,53 15,43 15,23 15,03 14,83 |

102 200 95 845 84 Oil 73 289 63 603 |

5,37 5,27 5,07 4,87 4,67 | 25,69 25,59 25,39 25,19 24,99 | 103,225 |

241,181 138,085 255,901 219,929 214,037 |

0,45567 0,47106 0,54326 0,58739 0,63857 |

|

10,16 | 16.38 16,18 15.98 15,78 15,58 15.38 14.98 |

169 500 151 363 134 704 119 437 105 191 92 779 70 773 |

6,22 6,02 5.82 5,62 5,42 5,2 2 4.82 | 26.54 26,34 26.14 25,94 25,74 25.54 25.14 | 103,225 |

268,304 261,792 255,36 249,008 242,736 236,544 224,400 | 0,35428 0,37427 0,39637 0,40910 0,44832 0,47912 0,55372 |

|

dH, | D, |

(D - dH)* X | 'Is | ,2 2 <:H, cm | ?>*, cm2 | 2 2 ^м ~ | |

| CM |

см | X (D + rfH)s | 1 SS | + Q s ^ о | 2 2 D ~ ЛM | ||

| 1 | 2 |

3 | 4 |

5 | 6 |

7 | 8 |

|

10,16 | 17.97 17,77 17.57 17,37 16.97 16.57 | 376 955 343 754 312 864 284 061 232 455 188 176 | 7.81 7,61 7.41 7,21 6.81 6.41 | 28.13 27,93 27.73 27,53 27.13 26.73 | 103,225 |

322,921 315,773 308,705 301,717 287,981 274,565 | 0,24465 0,25198 0,26608 0,27806 0,30504 0,33697 |

| 10,16 | 20.51 20,31 20,11 19,91 19.51 | 1 04 2 897 970 831 902 595 838 071 719 564 | 10.35 10,15 9,95 9,75 9.35 | 30.67 30,47 30,27 30,07 29.67 | 103,225 | 420,66 412,496 484,412 396,408 380.64 | 0,15746 0,16229 0,16738 0,17274 0,18437 |

| 10,16 | 23.05 22,85 22.65 20,45 22.05 21.65 | 2 362 089 2 226 775 2 097 488 1 974 044 1 743 922 1 534 915 | 12.89 12,69 12.49 12,29 11.89 11.49 |

33.21 33,01 32.81 32,61 32.21 31.81 |

103,225 | 531,302 522,122 513,022 504,002 486,202 468,722 |

0,11220 0,11494 0,11779 0,12076 0,12709 0,13398 |

| 1о,16 | 25.91 25,71 25,51 25,31 24.91 | 5 083 156 4 837 830 4 601 831 4 374 813 3 946 765 | 15.75 15,55 10,35 15,15 14.75 | 36.07 35,87 35,67 35,47 35.07 |

103,225 | 671,328 661,004 650,760 640,596 620,508 | 0,08226 0,08392 0,08562 0,08738 0,09080 |

| 10,16 | 28,25 28,05 27,85 27,65 27,45 | 8 733 824 8 362 509 7 997 961 7 64 8 625 7 311 245 | 18,09 17,89 17,69 17,49 17,29 |

38,41 38,21 38,01 37,81 37,61 |

103,225 | 798,062 786,802 775,622 764,522 753,502 | 0,06627 0,06743 0,06863 0,06986 0,07113 |

| 10,16 | 30,59 30,39 30,19 29,99 | 14 159 899 13 613 476 13 280 595 12 761 237 | 20,43 20,23 20,13 19,93 | 40,75 40,55 40,35 40,15 | 103,225 | 935,748 923,552 911,436 899,4 | 0,05471 0,05556 0,05644 0,05735 |

|

10,16 | 32,17 31,97 31,77 31,57 | 19 105 375 18 414 065 17 742 451 17 090 187 | 22,01 21,81 21,61 21,41 | 42,33 42,13 41,93 41,73 | 103,225 | 1034,909 1022,081 1009,333 996,665 |

0,04860 0,04931 0,05004 0,05079 |

| 11,43 | 15,53 15.43 15,23 15.03 14,83 14,63 14.43 14.03 | 50 095 46 173 3 900 32 665 27 100 22 253 18 056 11 393 |

4.1 4.0 3,8 3.6 3,4 3.2 3.0 2.6 | 26,96 26,86 26,66 26.46 26,26 26,06 25,86 25.46 |

241,181 238,085 231,953 225,901 219,929 214,037 208,225 196,841 |

0,68451 0,71841 0,79652 0,89229 1,01239 1,16743 1,37516 2,11086 |

На участке с уклоном более 5 градусов, а также на торфяниках мощностью от 1 до 4 м и сильнопросадочных грунтах шлейфы прокладывают надземно на низких опорах.

При подземной прокладке применение теплоизоляции позволяет сократить теплопотери, снизить тепловое влияние шлейфов на многолетнемерзлые грунты, предупредить проявление термокарстовых и термоэрозионных процессов.

На основе опыта эксплуатации теплоизолированных шлейфов установлено, что из-за некачественной гидроизоляции и прокладки шлейфов происходит увлажнение теплоизоляционных скорлуп, деструкция пористого изоляционного материала. Это усугубляет отрицательное воздействие солнечного излучения, многократных циклов промерзания-протаивания увлажненного материала.

В качестве теплоизолирующего материала часто применяют пенополиуретаны. Толщина изолирующего слоя для шлейфов месторождений Крайнего Севера, как правило, принимается до 60 мм. Характеристика изоляционных материалов дана в табл.

3.2.

3.2. ОПРЕДЕЛЕНИЕ ТЕМПЕРАТУРЫ ГИДРАТООБРАЗОВАНИЯ ГАЗОВ

Газовые гидраты представляют собой кристаллические соединения, образуемые ассоциированными молекулами углеводородов и воды. Они внешне напоминают снег или лед.

По структуре газовые гидраты - это клатраты, которые образуются при внедрении молекул газа в пустоты кристаллических структур, составленных из молекул воды. Различают два типа кристаллической решетки гидратов: структура I построена из 46 молекул воды и имеет 8 полостей, структура II - из 136 молекул воды, имеет 16 малых и 8 больших полостей.

Метан, этан, двуокись углерода образуют гидраты первой структуры, при этом идеальная формула гидрата в этом случае будет 8М ¦ 46Н20 (М - молекула гидратообразователя).

Пропан и изобутан образуют гидраты второй структуры с формулой 8М • 136Н20.

Метан образует гидрат, имеющий формулу СН4 ¦ 6Н20. Массовое содержание метана в составе гидрата составляет 12,9 %. Для связывания 1 кг метана в гидрат, соответствующий указанной формуле, требуется 6,75 кг воды.

При добыче и обработке газов образуются смешанные типы

Для больших периодов времени, когда выполняется неравенство (r1/4at) < 0,01, интегральная показательная функция Е, (—х) может быть заменена ее логарифмическим приближением

2

Iгн ) шах

4at

at

-Ei

In

+ 0,80907.

max /

Теплообмен с окружающей средой при дебитах скважины выше 500 тыс. м3/сут оказывает на характер распределения давления в стволе скважины неопределяющее влияние, поэтому допустимо принимать RT = Система уравнений (2.39) и (2.40) решается методом итераций. На первом этапе итерации принимается р2 = р, и Т2 = Г,. При этих значениях давления и температуры вычисляются параметры, входящие в эти уравнения. Затем вычисляются р2 и Г2. Цикл вычислений повторяют до тех пор, пока погрешность не достигнет некоторого наперед заданного значения.

При неизотермическом течении газа по стволу скважины забойное давление можно приближенно оценить по формуле

2S

25

t;„z'Lo2

+ 0,0133JI-^se

(2.41)

Рз = Ру

Jy

\ 1 S

Гу

\ У /

D~

у

"Y _j

где S = 0,03415—a = ——7\, Tv — соответственно забой

з» у

«г,

ср

ная и устьевая температура, К; L — глубина скважины, м.

2.1.5. ОПРЕДЕЛЕНИЕ ЗАБОЙНОГО ДАВЛЕНИЯ ПРИ СОДЕРЖАНИИ ЖИДКОСТИ В ПРОДУКЦИИ

СКВАЖИН

Расчет забойного давления при небольшом количестве жидкости

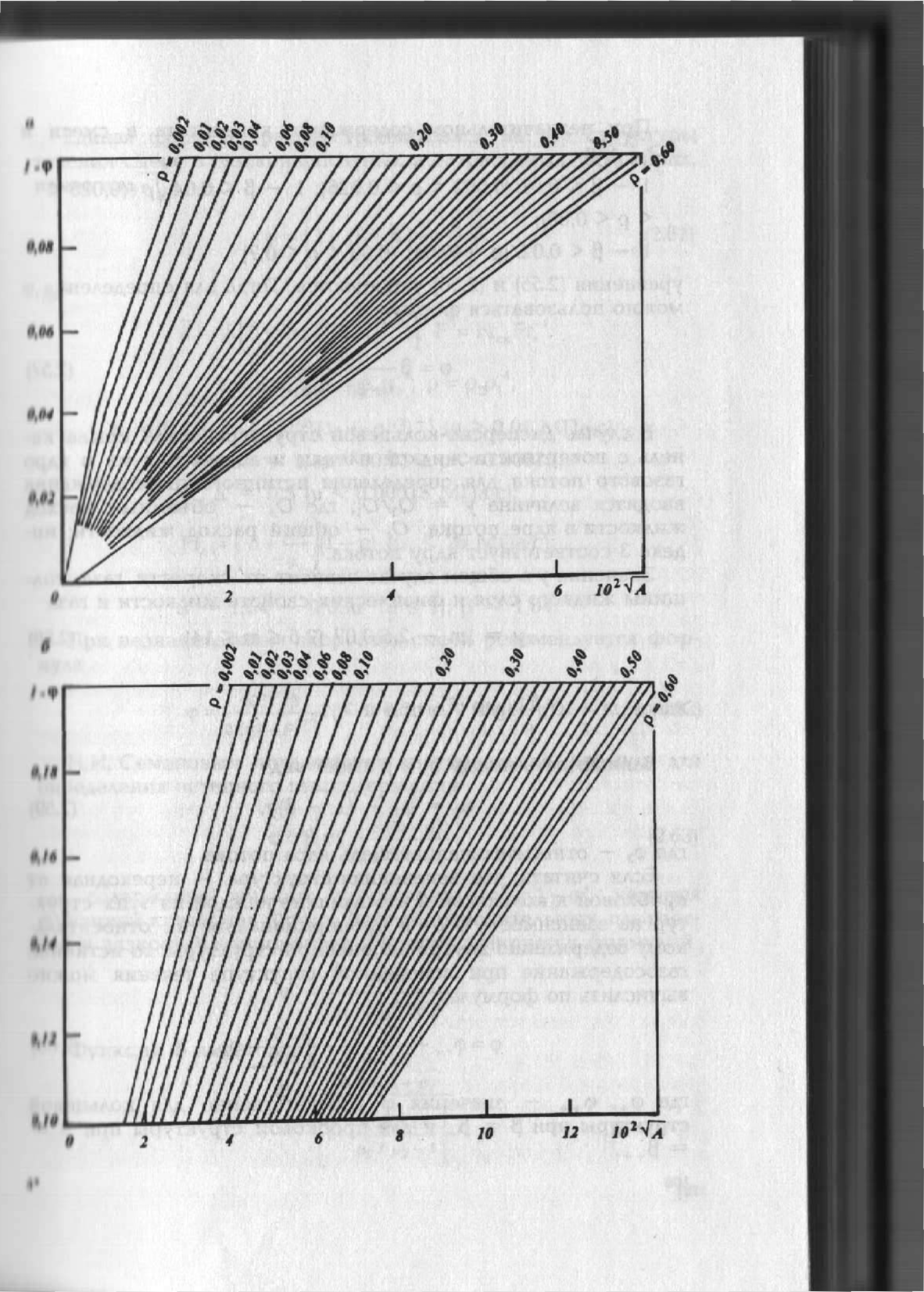

В процессе разработки газовых и газоконденсатных скважин вместе с газом выносятся жидкие и твердые примеси, количество которых зависит от характеристики месторождений и условий их эксплуатации. Значения коэффициентов А. (см. рис. 2.1, табл. 2.1) являются средними, справедливы для движения чистого газа и значительно отличаются от фактиче-

92

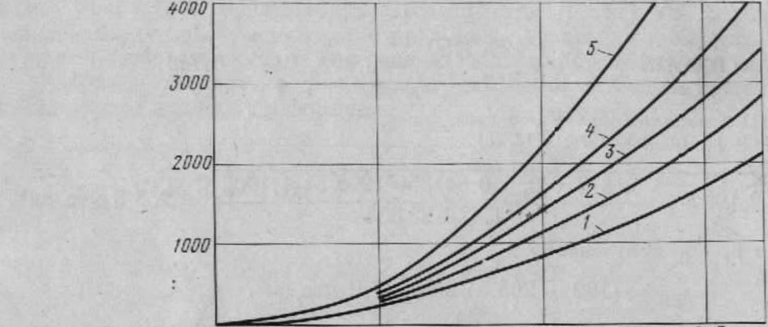

ских. Особое значение этот факт приобретает при эксплуатации газоконденсатных месторождений, в связи с чем коэффициенты гидравлического сопротивления следует определять с учетом наличия в газе жидкости при различных режимах работы скважины. Суммарный коэффициент У можно установить по формуле (2.35), решенной относительно X:

>• = (р32-ргУ5)^

1.377Q2r^,z^p(e2S -1)Ю'10

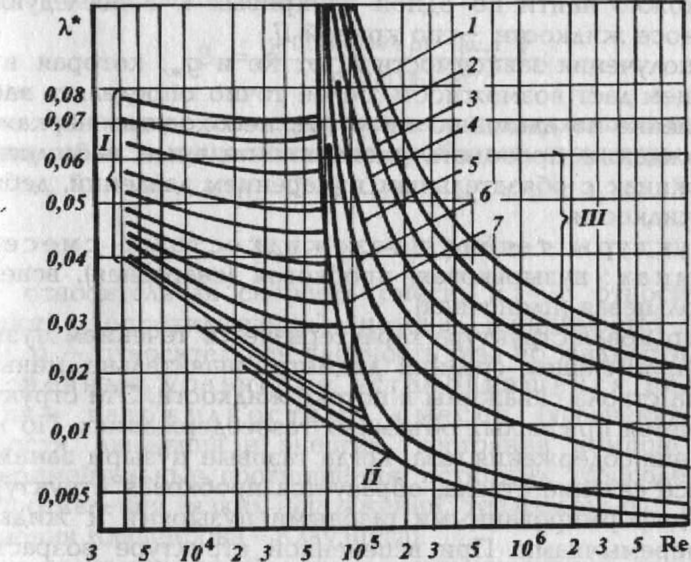

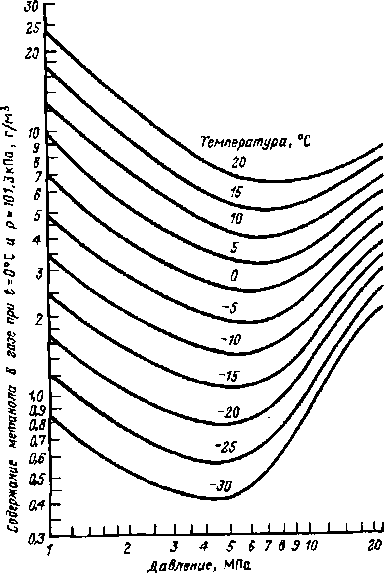

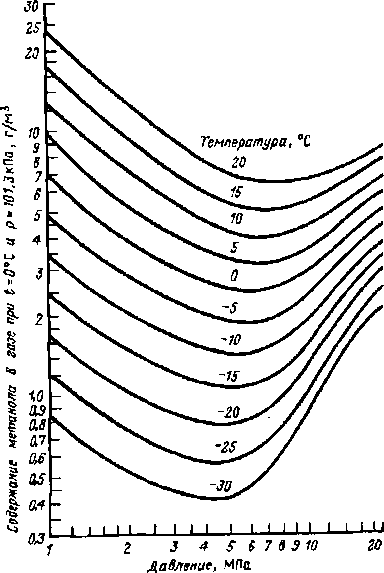

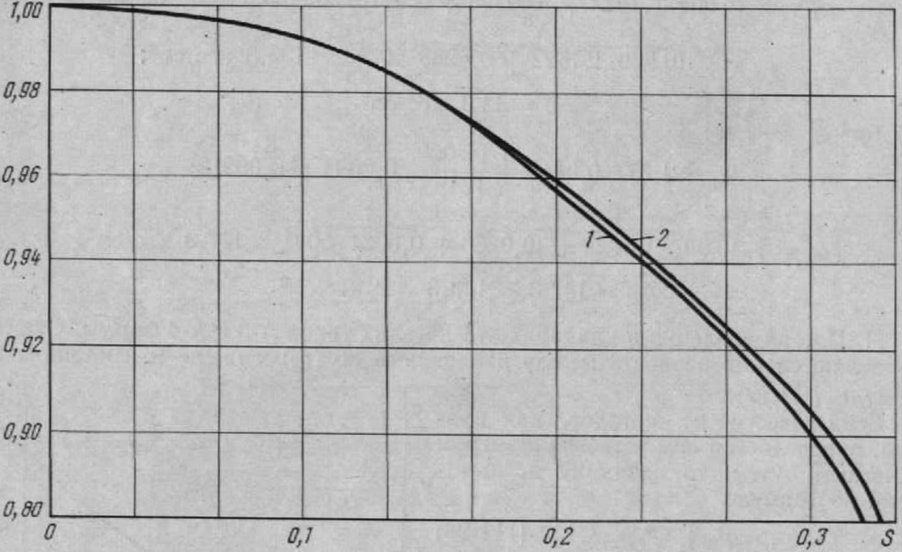

Суммарный коэффициент гидравлического сопротивления к' при исследовании или эксплуатации газовых скважин как с выносом, так и без выноса жидкости в зависимости от Re определяют с помощью графика (рис. 2.3). Каждая из кривых / для режима эксплуатации скважин с постоянным столбом жидкости соответствует постоянной высоте столба жидкости » стволе и на забое. Суммарный коэффициент Л* снижается с уменьшением высоты столба жидкости в скважине как бы

1’ис. 2.3. Зависимость суммарного гидравлического коэффициента сопро-i явления X" от числа Re по газу для различных количеств жидкости, находящейся в 63-мм трубах. Зоны:

/ — эксплуатация с постоянным столбом жидкости; 11 — эксплуатация скважины с нулевой подачей жидкости; III — работа скважины при раз-¦ычном расходе жидкости (в м3А): I — 0,8; 2 — 0,6; 3 — 0,4; 4 — 0,2;

5 - 0,1; 6 - 0,06; 7 - 0,02

| <4 см | D. см | (О - </п)* х X (О + dav | •*з |

X •S3 |

J1 2 ан, СМ |

D1, см* | 4 - 4 |

| 1 Q S w о | + as |

||||||

| 1 |

2 | 3 |

4 | 5 |

6 | 7 |

8 |

| 11,43 |

16.38 16,18 15.98 15,78 15,58 15.38 14.98 | 93 797 81 697 70 770 60 941 52 140 44 298 31 205 | 4.95 4,75 4.55 4,35 4,15 3.95 3.55 | 27.81 27,61 27.41 27,21 27,01 26.81 26.41 |

130,645 | 268,304 261,792 255,36 249,018 242,736 256,544 224,400 |

0,48432 0,52089 0,56288 0,61156 0,66866 0,73656 0,91971 |

| 11,43 |

17.97 17,77 17.57 17,37 16.97 16.57 | 241 761 217 253 194 616 173 834 137 115 106 464 | 6.54 6,34 6.14 5,94 5.54 5.14 | 29.40 29,20 29.00 28,80 28.40 28.00 | 130,645 | 322,921 315,773 308,705 301,717 287,981 274,565 | 0,30481 0,32035 0,33735 0,35604 0,39954 0,45369 |

|

11,43 | 20.51 20,31 20,11 19,91 19.51 | 763 369 705 428 650 551 598 943 504 977 | 9.08 8,88 8,68 8,48 8.08 | 31.94 31,74 31,54 31,34 30.94 | 130,645 |

420,660 412,496 404,412 396,408 380,640 |

0,18326 0,18957 0,19627 0,20338 0,21902 |

|

11,43 | 23.05 22,85 22.65 22,45 22.05 21.65 |

1 865 314 1 750 162 1 640 496 1 536 139 1 342 593 1 168 107 | 11,62 11,42 11,22 11,02 10,62 10,22 |

34.48 34,28 34.08 33,88 33.48 33.08 | 130,645 |

531,302 522,122 513,022 504,002 486,202 468,722 |

0,12626 0,12960 0,13310 0,13675 0,14459 0, №521 |

| 11,43 | 25.91 25,71 25,51 25,31 24.91 | 4 233 021 4 016 684 3 808 020 3 609 439 3 234 733 | 14.48 14,28 14,08 13,88 13.48 | 37.34 37,14 36,94 36,74 36.34 |

130,645 | 671,528 661,000 650,760 640,596 620,508 | 0,09060 0,09252 0,09452 0,09698 0,10094 |

| 11,43 |

28,25 28,05 27,85 27,65 27,45 | 7 492 385 7 155 622 6 830 654 6 517 203 6 214 985 | 16,82 16,62 16,42 16,22 16,02 | 39,68 39,48 39,28 39,08 38,88 |

130,645 | 798,062 780,802 775,622 764,522 753,502 | 0,07215 0,07348 0,07485 0,07626 0,07771 |

| 11,43 |

30,59 30,39 30,19 29,99 | 12 419 337 11 920 185 11 436 752 10 968 673 | 19,16 18,96 18,76 18,56 | 42,02 41,82 41,62 41,42 |

130,645 | 935,748 923,552 911,436 899,400 |

0,05908 0,06105 0,06103 0,06205 |

| 11,43 |

32,17 31,97 31,77 31,57 | 16 258 958 16 322 271 15 704 353 15 104 814 | 20,74 20,54 20,34 20,14 | 43,60 43,40 43,20 43,00 |

130,645 | 1034,909 1022,081 1009,333 996,665 |

0,05226 0,05306 0,05387 0,05470 |

Данные для расчета забойных давлений лри движении газа по затрубному пространству (импортные грубы)

|

dH, см |

D. см | 22 чэ 1 Q 2 3 о |

(О + dB)* X X № - |

"""я + Q S 3 О | J1 2 Дц, см |

D*. си* | 2 2 ''м - 2 2 *> - d„ |

|

1 2 3 4 Е | 6 |

7 | 8 | ||||

|

4,83 | 9,72 9,96 10,16 10,29 10,39 |

4,89 5,13 5,33 5,46 5,56 | 24- 754 29 530 34 024 37 211 39 815 | 14,55 14,79 14,99 15,12 15,22 | 23.329 |

94,478 99,201 103,225 105,884 107,952 |

0,12524 0,11653 0,11002 0,10610 0,10324 |

|

4.83 | 10,86 11,20 11.41 11,58 11,65 11,86 | 6.03 6,37 6,58 6,75 6,72 7.03 | 53 495 H6 4I8 75 136 82 818 3L41S 96 778 | 15.69 16,03 16,24 16,41 16,38 16.69 | 23,329 | 117,939 125,440 130,188 134,096 133,402 140,658 | 0 09135 0,08407 0,08004 0,07699 0,07752 0,07238 |

| 4,83 |

12,14 12,43 12,57 12,73 14,41 14,71 |

7,31 7,60 7,74 7,90 9,58 9,88 |

112 490 130 774 140 385 152 030 S25 467 _ 368 230 |

16,97 17,26 17,40 17,56 19.24 19.54 |

23,329 | 147,379 154,505 158,005 162,053 207,648 216,383 |

0,06819 0,06425 0,06247 0,06054 0,04489 0,04277 |

| 4,83 | 15,04 15,25 15,36 15,48 15,71 | 10,21 10,42 10,53 10,65 10,88 |

420 215 456 174 475 953 49S 274 543 358 |

19.87 20.08 20,19 20,31 20,54 | 23,329 | 226.201 232.562 235 929 239.630 246.804 |

0,04062 0,03933 0,03869 0,03800 0,03674 |

|

4,83 | 15,94 16.17 16,40 16,61 16,83 17.18 | 11,11 11.34 11,57 11,78 12,00 12.35 |

59 L 382 643 0?9 598 ОС 8 751 454 810 7С0 912 515 |

20,77 21,00 21,23 21 44 21,66 22,0. | 23,329 |

254.083 261,469 268,960 275,892 283,249 295,152 |

0,03554 0,03439 0,03331 0,03237 0,03142 0,03001 |

| 4.83 | 17,46 17,70 17,84 | 12,63 12,87 13,01 | 1 000 ?87 1 082 С73 1 134 791 | 22,29 25,53 25,б7 | 23,329 |

304,851 313,290 318,265 | 0,02894 0,02806 0,02759 |

|

6.03 | 9,72 9,96 | 3,69 3,93 | 12 463 15 519 | 15,75 15,99 | 36,361 | 94 478 99.501 | 0,41102 0.36873 |

|

Компонент | р4, МПа | t, *с' |

к,. ’С | рМПа |

Я,, кДж/кг |

кДж/кг |

| Метан | 2,65 | -29,0 |

- | - |

3,81 | 1,15 |

| Этан | 0,53 |

-15,8 | 14,5 |

3,46 | 2,10 |

0,88 |

| Пропан | 0,173 | -8,50 |

5,50 | 0,57 |

3,05 | 0,60 |

| Иэобутан | 0,122 | 0,0 | 2,6 |

0,173 | 2,38 |

0,39 |

| Двуокись | 12,71 | -24,0 |

10,0 | 4,58 |

1,37 | - |

|

углерода Сероводо |

0,098 | 0,36 |

29,5 | 2,34 |

1,83 | 0.85 |

| род Азот |

16,32 | - |

- | - |

1,77 | 0,57 |

| 11 римечание. р0 - давление разложения при температуре 0 | *C; t - температура раз- | |||||

| ложення при атмосферном давлении; Я, - теплота образования гидрата из газа и воды; | ||||||

| Н3 - то же из газа и льда; Тчр и р„р *- верхняя критическая точка разложения гидрата. |

||||||

гидратов. Свойства гидратов компонентов природных газов приведены в табл. 3.3.

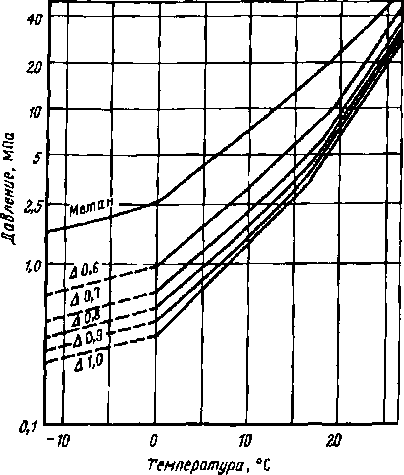

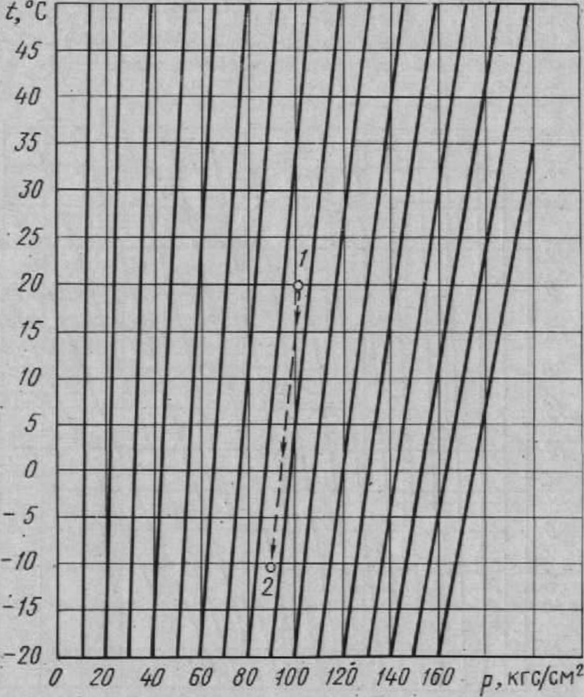

Тощие гааы. Для определения температуры гидратообразования сеноманских залежей специалистами ВНИИгаза (А.Г. Бурмистров, В.А. Истомин и др.) предложены следующие уравнения:

Т=_8360> 2 • (3 20)

г 31,56-In р ’

Тг =--; (3.21)

33,11 -1 п —-—

0,103

Тт = 9,971п р + 263,85; (3.22)

Гг = ejllnp + 266,8; (3.23)

Г, = 7,981n/? = 269,3. (3.24)

По уравнениям (3.20) - (3.24) проведены расчеты, результаты которых приведены в табл. 3.4.

Таблица 3.4

Сопоставление результатов расчетов по уравнениям (3.20) - (3.24)

| р, МПа |

Уравнения | ||||

|

(3.20) | (3.21) |

(3.22) | (3.23) |

(3.24) | |

| 12 |

14,4 | 14,7 |

15,5 | 15,3 |

16,0 |

| 11 |

13,6 | 13,8 |

14,66 | 14,6 |

15,3 |

| 10 |

12,65 | 12,9 |

13,7 | 13,75 |

14,6 |

| 9 |

11,6 | 11,8 |

12,7 | 12,8 |

13,7 |

| 8 |

10,5 | 10,6 |

11,5 | 11,8 |

12,8 |

| 7 |

9,2 | 9,4 |

10,1 | 10,6 |

11.7 |

| 6 |

7,7 | 7,9 |

8,6 | 9,3 |

10,5 |

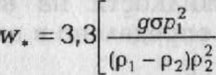

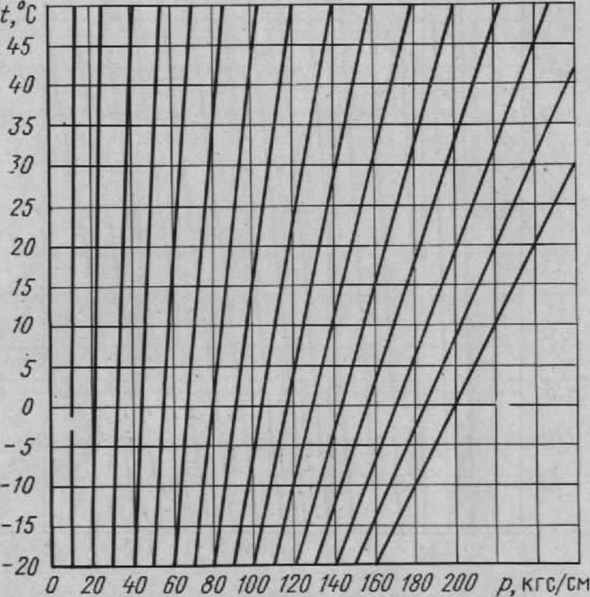

Газы, содержащие тяжелые углеводороды. Равновесное давление гидратообразования для заданного состава газа определяется в два этапа. На первом этапе рассчитывают давление образования гидратов заданного состава газа рпри температуре 273,1 К (О °С).

рсн для газов, образующих гидраты I и II структур, определяют по следующим уравнениям [101]: для гидратов I структуры

I

[1 + (4,8Ус, + 150У,,* +1,5УЫ2)р1]5 =

УС| f VHjS +yN; t *С02 , УС;

(3.25)

=

Ио

6,6 0,236 55 г 25 0,526

для гидратов II структуры [1 + (2,4УС| +45УН!5 +0,96УЫ2 +1,4УСОг)р?м]! =

(3.26)

УС| + yHjS+ + УСОд + УС2 + УС3 + Yu30-C 4 + УнС4

Рсу

200 10 3217 2,5 0,176 0,113 1,6 1,25

Здесь У, - молярная доля компонента в газовой смеси.

На втором этапе для эталонной газовой смеси определяется зависимость /?эт = f(T). При этом р% соответствует давлению гидратообразования при 273,1 К, т.е. 0 °С.

С учетом условия подобия расчет давления гидратообразования исследуемого газа рсм при температуре Т может производиться с помощью уравнения

Рси^СН J5J РсМ2СН 27)

Рэтгэт Рст2ат

где гсм, z3T,2gT, z1u - коэффициент сжимаемости исследуемого и эталонного газа соответственно (индекс 0 соответствует температуре 273,1 К).

Расчет выполняют в следующей последовательности. Сначала определяют температуру гидратообразования для эталонного газа при различных давлениях, т.е. значения рэт и 7’эт. Затем из уравнения (3.27) находят давление гидратообразования газовой смеси при температуре О °С (273,1 К).

Для газов валанжинских залежей различных УКПГ Урен-

подобно изменению шероховатости труб. По внешнему виду кривые I совпадают с соответствующими кривыми зависимости X от Re для разной шероховатости труб при движении чистого газа. Начало выноса жидкости из скважины характеризуется кривой II, которая соответствует, по А.П. Крылову, нулевой подаче жидкости.

При постоянном притоке жидкости из пласта или выделении ее в стволе суммарные коэффициенты X* (при известном количестве выносимой жидкости) можно определить по кривым III, каждая из которых соответствует определенному расходу жидкости.